Каковы ключевые конструктивные особенности формы для такого большого и сложного по конструкции изделия, как ящик для инструментов?

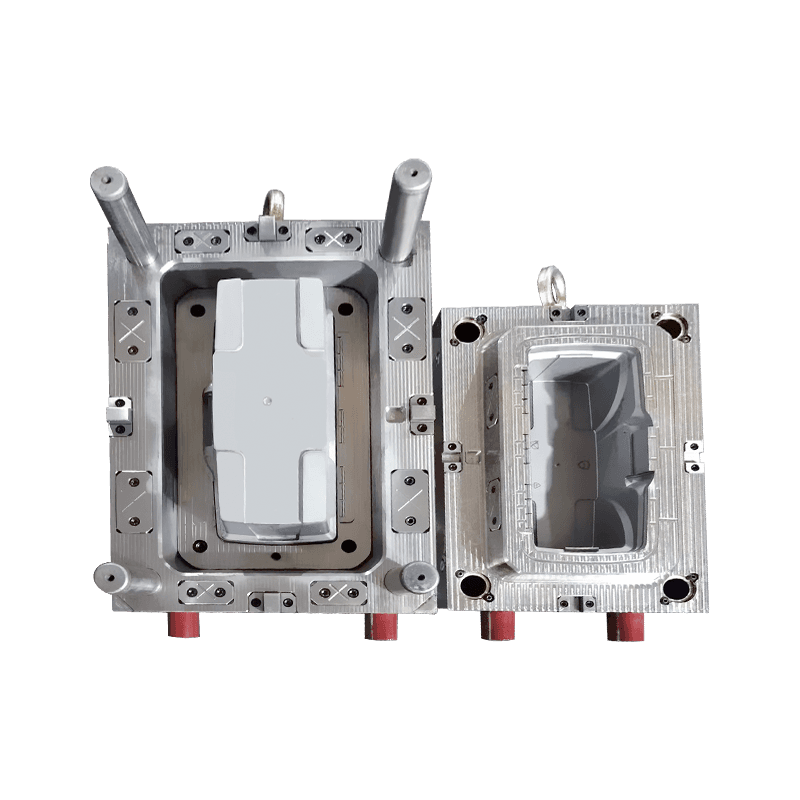

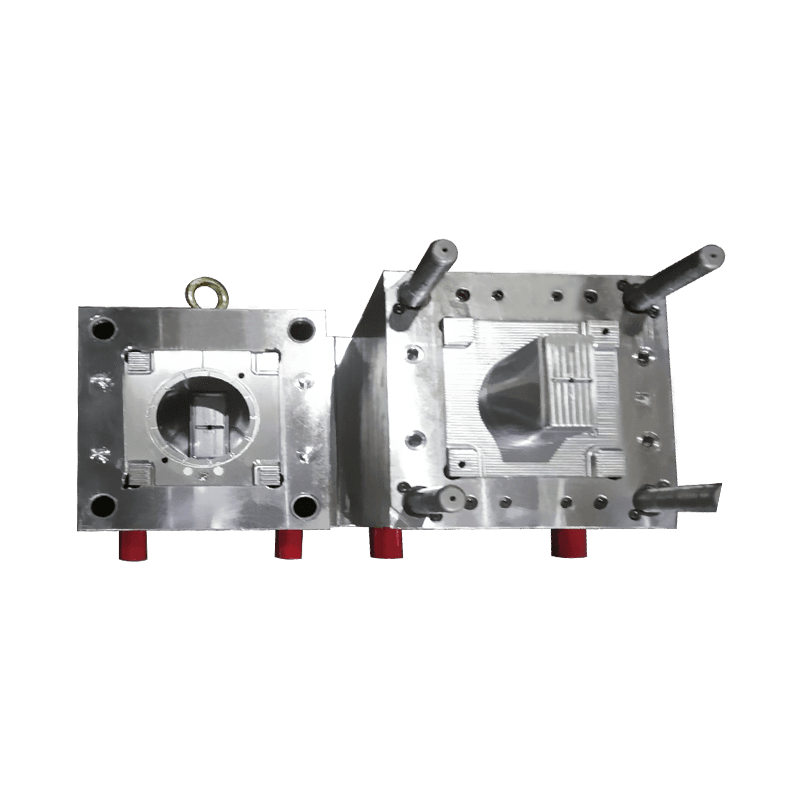

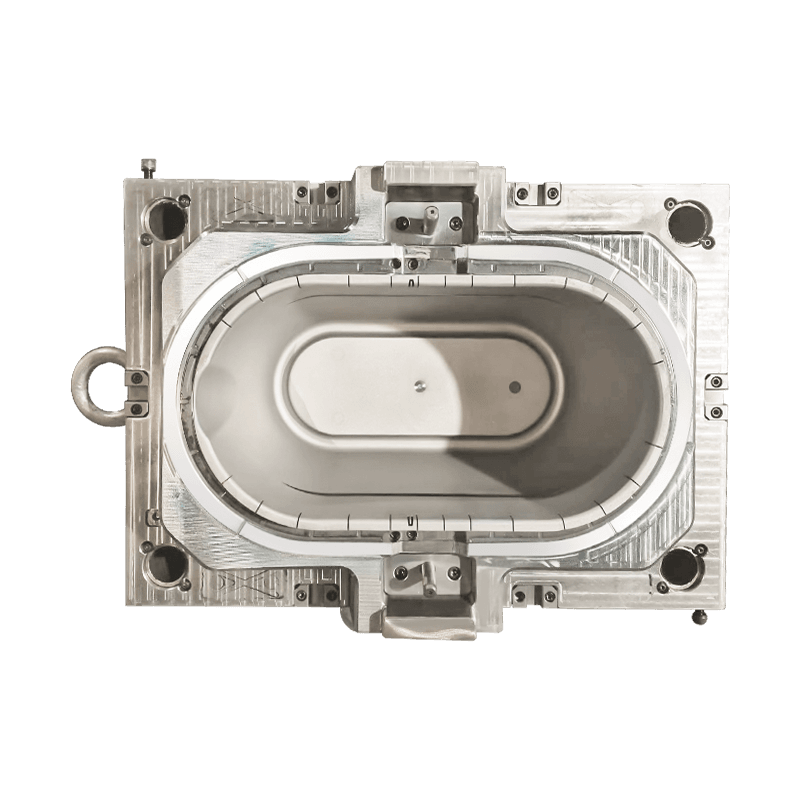

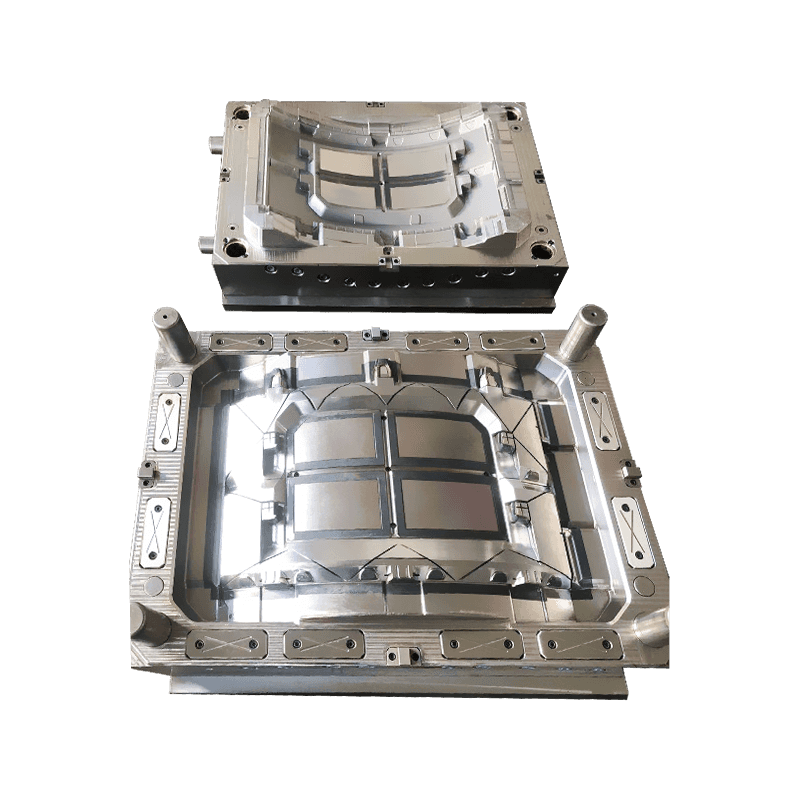

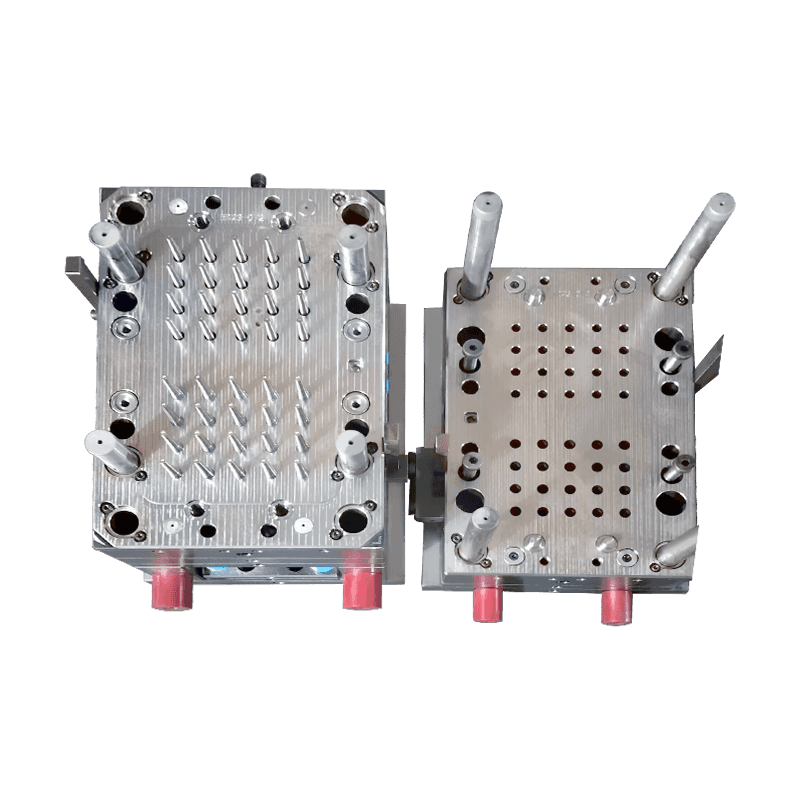

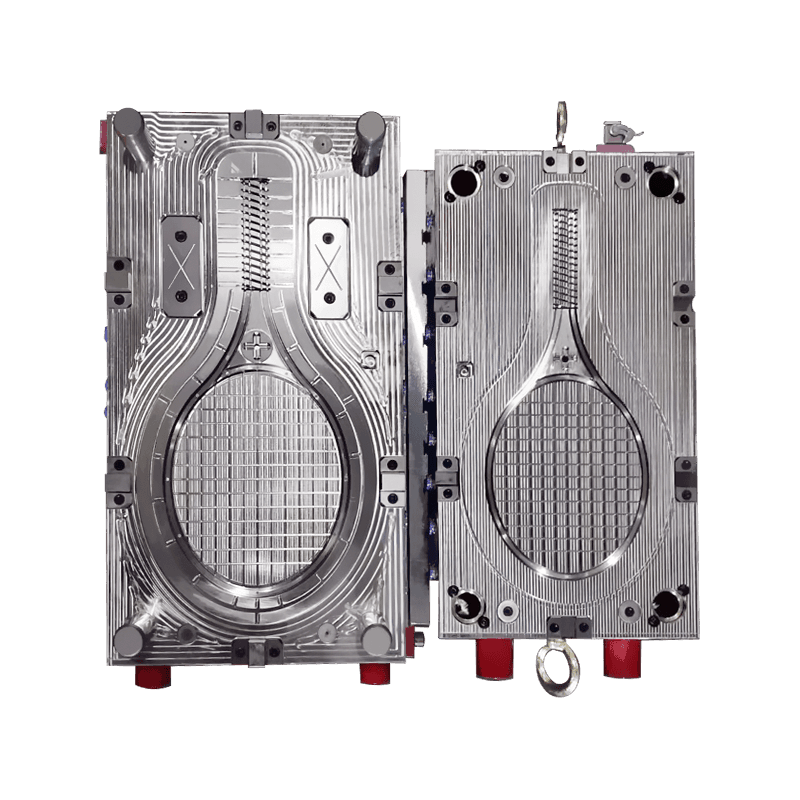

Разработка формы для ящика для инструментов отличается от форм для более мелких предметов из-за размера детали, необходимости обеспечения жесткости конструкции и обычного включения интегрированных функций. Основной особенностью конструкции является использование нескольких или последовательных систем выброса. Простой ящик для инструментов имеет глубокую вытяжку, то есть формованная деталь имеет значительную глубину относительно своего отверстия. Чтобы вытолкнуть такую деталь без деформации или повреждения, в форме может использоваться комбинация выталкивающих штифтов на основании, съемных пластин по периметру и иногда воздушных тарельчатых клапанов для разрушения образующегося вакуума.

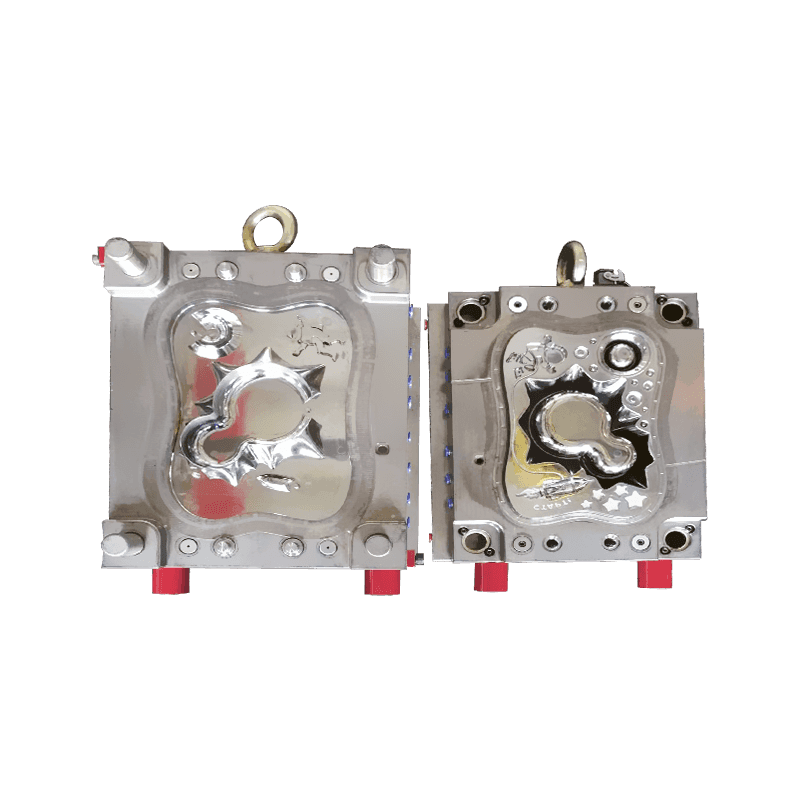

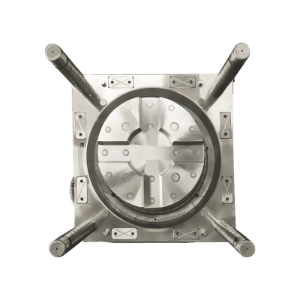

Еще одной важной особенностью является использование направляющих и подъемников для образования подрезов. Ящики для инструментов часто имеют литые ручки, защелки и ребра для штабелирования, которые не находятся на линии вытягивания (направлении открытия формы). Эти функции требуют наличия в форме подвижных стальных секций, которые сдвигаются или поворачиваются в сторону, прежде чем можно будет извлечь основную деталь. Конструкция и приведение в действие этих направляющих, часто с использованием угловых штифтов или гидравлических цилиндров, усложняют работу.

форма для ящика для инструментов должны способствовать эффективному потоку и упаковке материалов. Ящики для инструментов представляют собой предметы большой площади, часто с тонкими, но жесткими стенками. Система направляющих формы и расположение литников спроектированы таким образом, чтобы расплавленный пластик равномерно заполнил полость до того, как он начнет затвердевать, предотвращая появление слабых линий сварного шва и обеспечивая постоянную толщину стенок для обеспечения целостности конструкции. Обычно используются несколько ворот.

Почему стоимость формы для ящика для инструментов высока и какие факторы влияют на эту стоимость?

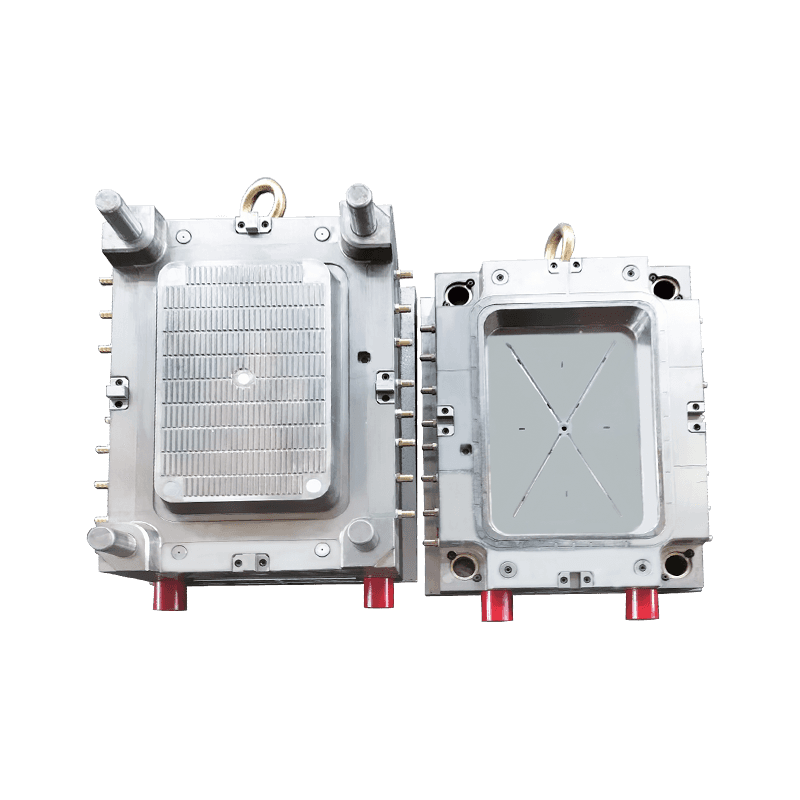

cost is a function of the mold's size, complexity, material, and precision requirements. The physical size and tonnage requirement are primary drivers. A mold for a large tool box must itself be large and robust enough to be clamped in a high-tonnage injection molding machine (often 500 tons or more) to withstand injection pressures without flexing, which requires massive blocks of high-quality steel.

Стоимость материала и время обработки имеют большое значение. Пресс-форма обычно изготавливается из предварительно закаленной или полностью закаленной инструментальной стали (например, P20 или H13), чтобы противостоять износу в течение сотен тысяч циклов. Обработка этих больших, твердых стальных блоков для создания полости, сердечника и сложных механизмов скольжения требует много времени на больших фрезерных станках с ЧПУ, электроэрозионных станках (электроэрозионной обработке) и сверлении глубоких отверстий для линий охлаждения. Каждый час обработки увеличивает стоимость.

Сложность из-за встроенных функций напрямую увеличивает стоимость. Каждая направляющая, подъемник или механизм отвинчивания (для резьбовых элементов, таких как сливные пробки) требует проектирования, нестандартных компонентов и времени сборки. Необходимость полированной или текстурированной поверхности внешней части ящика для инструментов также увеличивает трудозатраты на отделку. Наконец, потребность в прочности и долговечности стимулирует инвестиции в более качественные материалы и более точную обработку, чтобы избежать дорогостоящих простоев и ремонта в течение срока службы пресс-формы.

Каковы типичные проблемы или дефекты, возникающие при формовании ящика для инструментов, и как они решаются при проектировании пресс-формы?

Некоторые дефекты формования особенно характерны для больших коробчатых конструкций. Деформация является серьезной проблемой. По мере остывания больших тонких стенок неравномерная усадка может привести к прогибанию основания или боковых сторон. Конструкция пресс-формы позволяет избежать этого благодаря тщательно продуманной системе охлаждения. Конформные каналы охлаждения, повторяющие форму полости, а не прямые просверленные линии, способствуют равномерному отводу тепла. Сбалансированное размещение затвора для обеспечения симметричного потока и упаковки также имеет решающее значение.

На внешней поверхности напротив внутренних ребер или толстых участков могут появиться раковины. Это происходит, когда материал сжимается при охлаждении, втягивая поверхность внутрь. Конструкция пресс-формы решает эту проблему, гарантируя, что ребра не превышают 50-60% номинальной толщины стенки, а также обеспечивая достаточное давление уплотнения и время в цикле, чтобы протолкнуть материал в эти области по мере его затвердевания.

Еще одной проблемой является сложность извлечения, приводящая к залипанию или деформации. Это смягчается ранее упомянутой мультисистемной конструкцией выброса и наличием достаточных углов уклона на всех вертикальных стенках. Минимум 1–2 градуса уклона с каждой стороны является стандартным для глубоких деталей, таких как ящик для инструментов, чтобы обеспечить чистое отделение от сердцевины. Недостаточная тяга – частая причина производственных проблем.

Как выбор пластикового материала влияет на конструкцию формы?

material selection dictates several mold specifications. Shrinkage rate is the direct influence. Different plastics (e.g., polypropylene, ABS, high-density polyethylene) have different rates of shrinkage as they cool from melt to solid. The mold cavity must be machined oversize by a precise, material-specific percentage to ensure the final tool box dimensions are correct. A mold designed for ABS cannot be used for PP without resulting in a size discrepancy.

Абразивные наполнители в пластике, такие как стекловолокно, используемые для повышения жесткости, ускоряют износ формы. Для коробок, в которых используются эти материалы, форма может быть изготовлена из более износостойкой стали, а такие компоненты, как ворота и направляющие, могут быть оснащены закаленными вставками для продления срока службы.

English

English 中文简体

中文简体 русский

русский

Связаться с нами