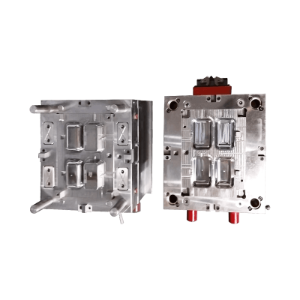

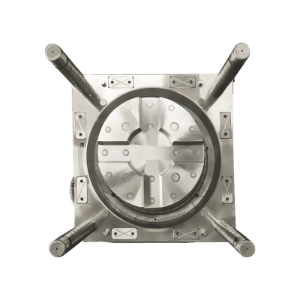

Пресс-форма представляет собой сборный узел, который помещается в термопластавтомат. Его ключевые компоненты функционируют последовательно.

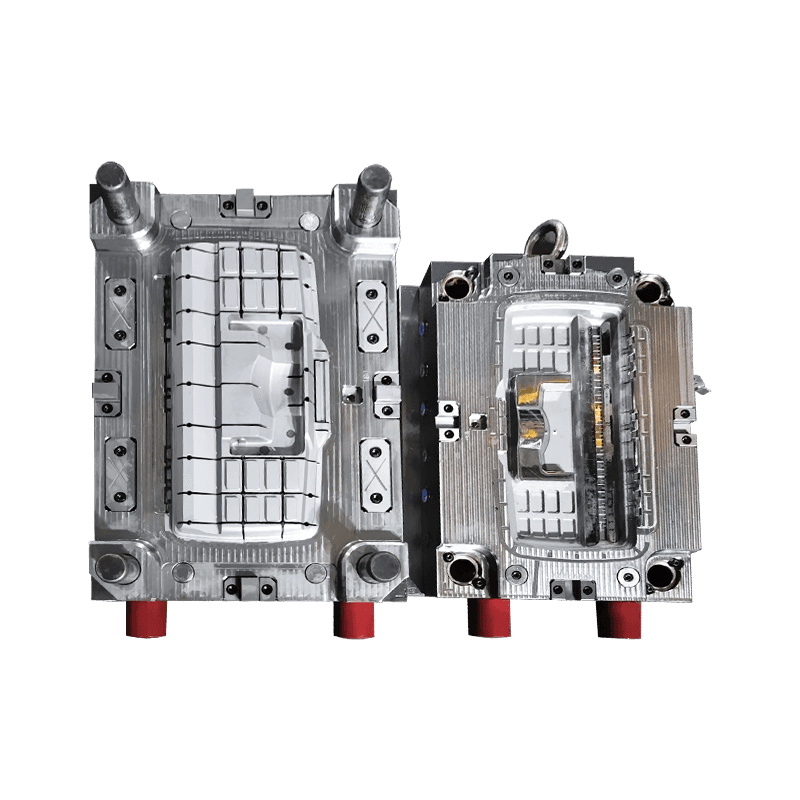

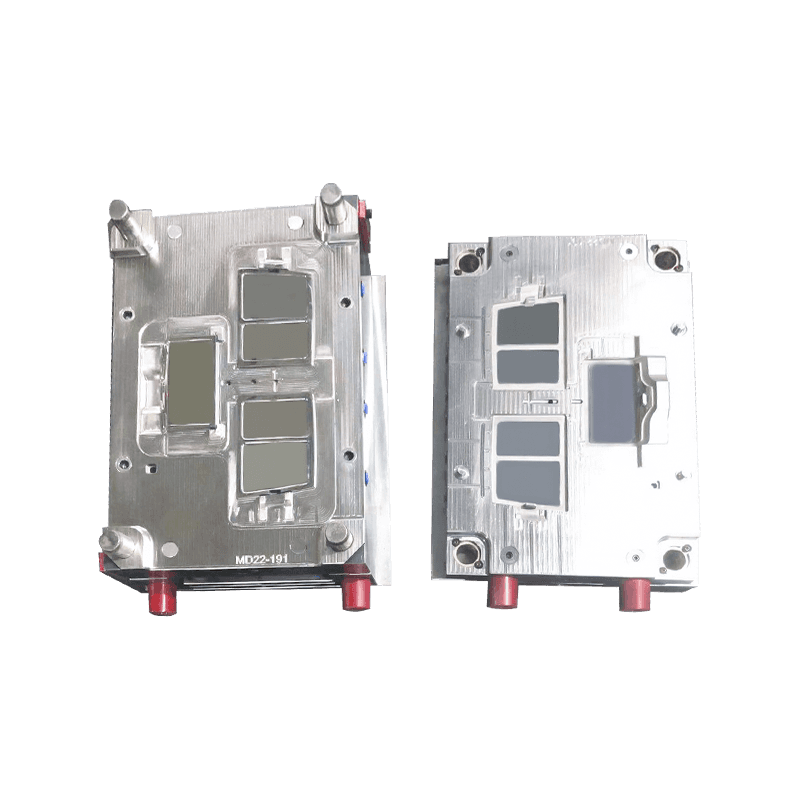

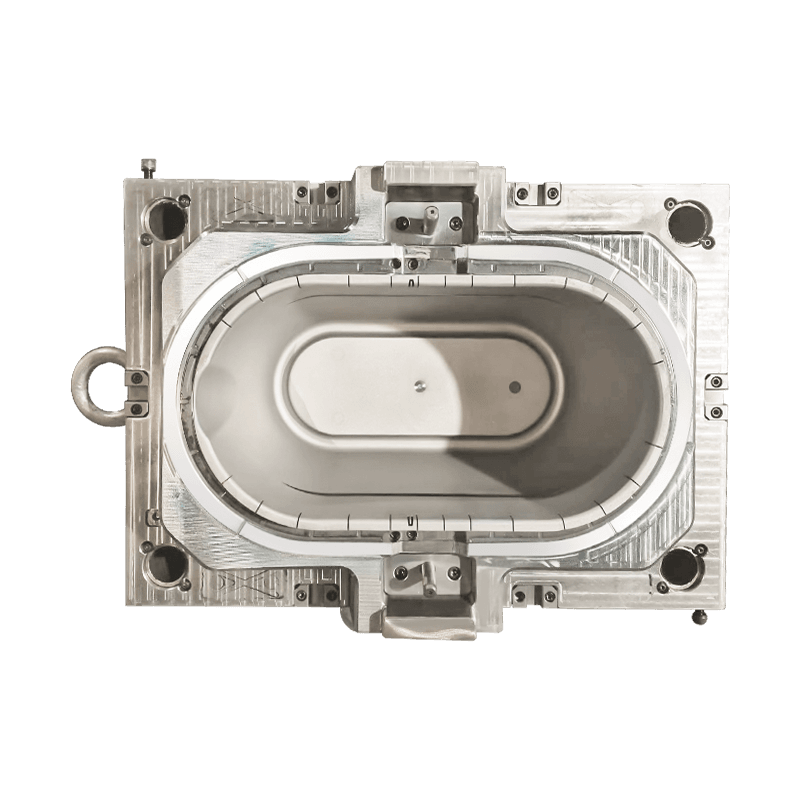

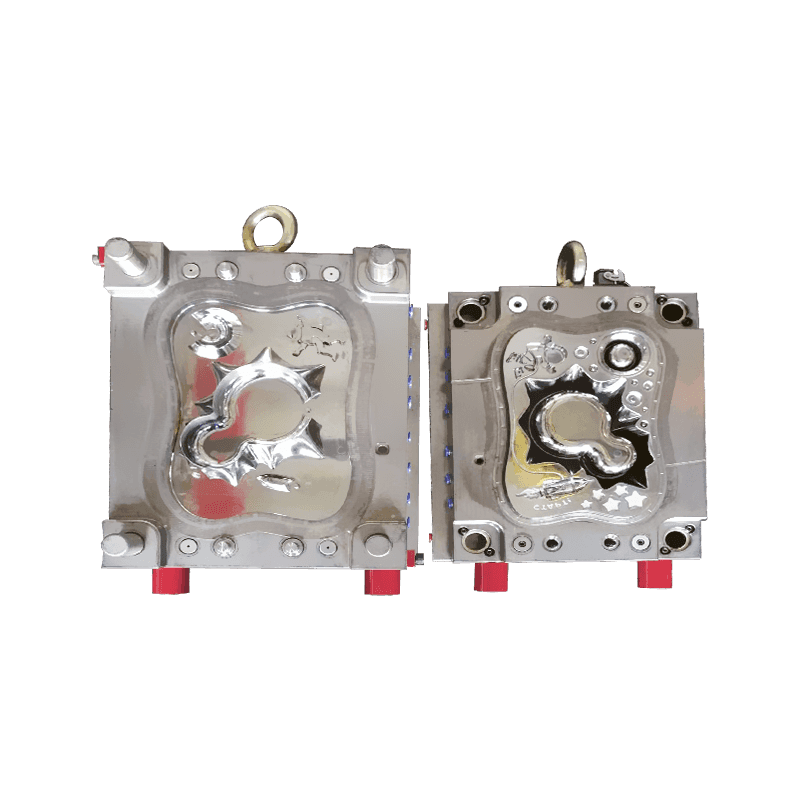

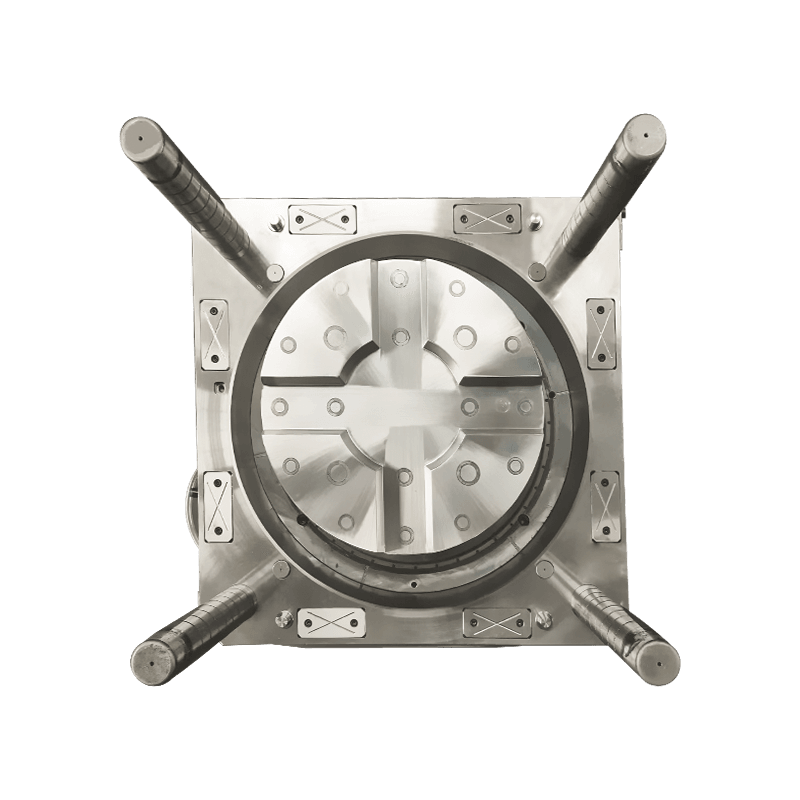

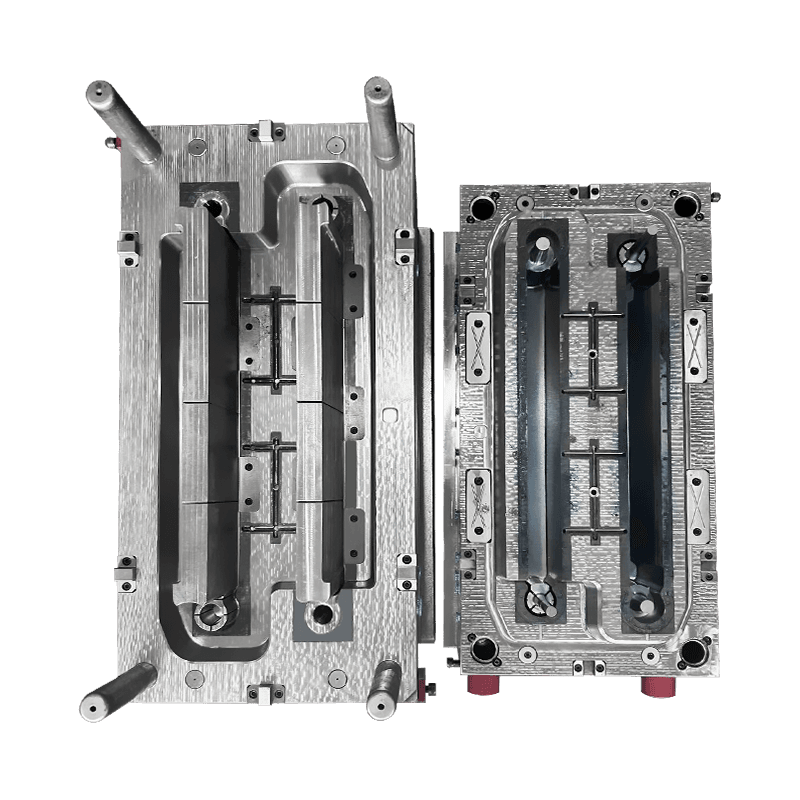

Основа пресс-формы: Конструктивный каркас, состоящий из неподвижной половины (сторона полости, прикрепленной к неподвижной плите) и подвижной половины (сторона сердцевины, прикрепленной к подвижной плите). Он обеспечивает выравнивание посредством направляющих штифтов и втулок.

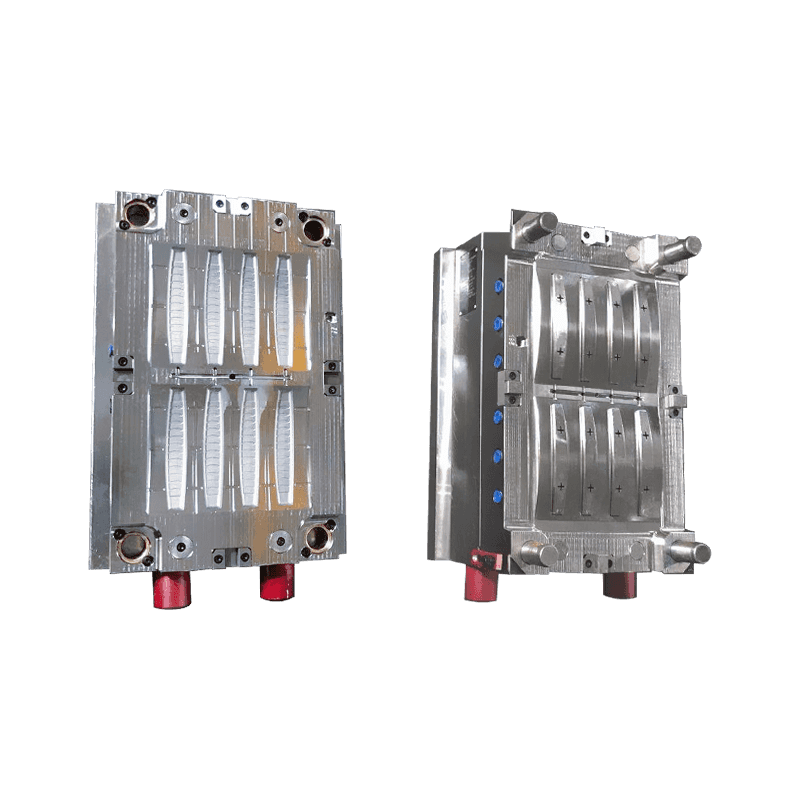

Вставки для полостей и сердечников: Это обработанные блоки, из которых состоит деталь. Вставка-полость создает внешнюю эстетичную поверхность изделия. Центральная вставка образует внутреннюю форму, например, полость ванны или нижнюю часть крышки.

Спру, Раннеры и Гейтс: Сеть, доставляющая расплавленный пластик. Литник — это основной канал от сопла машины. Бегунки распределяют пластик по каждой полости в многоместных формах. Ворота — это небольшие контролируемые точки входа в саму полость, которые оставляют небольшой след на готовой детали.

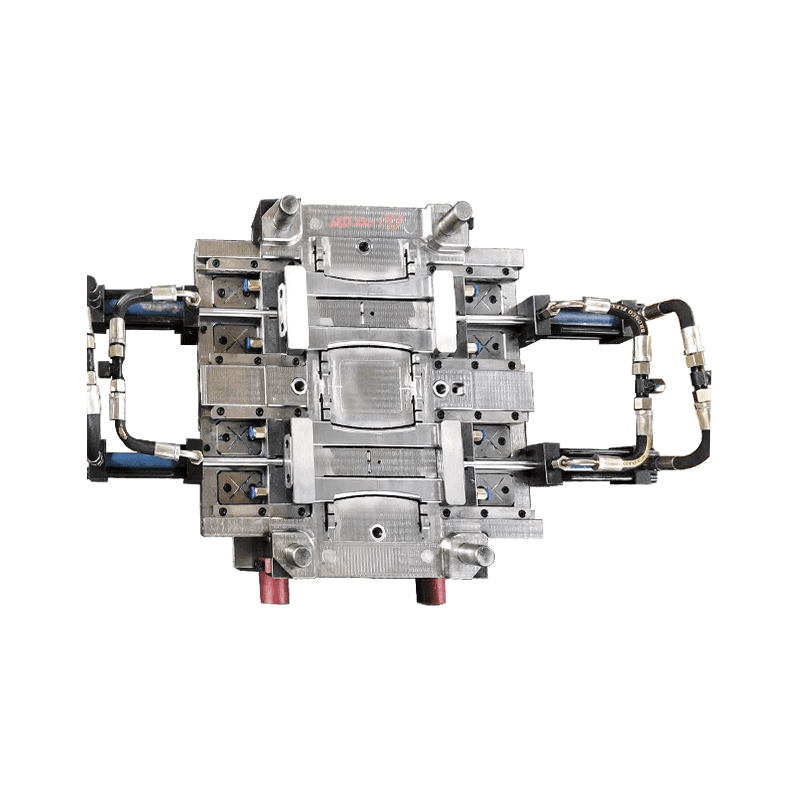

Система охлаждения: Сеть просверленных каналов в блоках формы. Циркуляционная вода с контролируемой температурой извлекает тепло из расплавленного пластика для его затвердевания, напрямую определяя продолжительность производственного цикла.

Система выброса: Механизм удаления затвердевшей части. Он включает в себя выталкивающие штифты (которые контактируют с деталью), выталкивающие пластины для привода штифтов и возвратные штифты для втягивания системы при закрытии формы.

Вентиляция: Тонкие каналы или зазоры на линии разъема формы, которые позволяют воздуху выходить, когда пластик заполняет полость, предотвращая появление дефектов.

Почему существует пластиковая форма для предметов первой необходимости?

Пресс-форма существует как капитальный инструмент, позволяющий массово производить недорогие потребительские товары в больших объемах в соответствии с конкретными промышленными требованиями.

Обеспечение эффекта масштаба и низкой себестоимости единицы продукции

Основная причина – экономическая. После того как форма изготовлена и установлена на формовочном прессе, она может производить идентичную деталь каждые 15–60 секунд в течение многих лет. Эта высокоскоростная автоматическая репликация позволяет производить миллионы единиц, доводя стоимость каждой детали до уровня, который делает одноразовые или недорогие многоразовые изделия коммерчески жизнеспособными.

Достижение постоянной точности размеров и взаимозаменяемости

Для предметов, которые должны надежно собираться или функционировать, таких как крышки, подходящие для контейнеров, или детали, которые штабелируются, последовательность имеет решающее значение. Пресс-форма гарантирует, что каждое изделие будет иметь одинаковые размеры и характеристики. Эта взаимозаменяемость имеет основополагающее значение для массового производства и удовлетворения потребителей, поскольку позволяет деталям из разных производственных партий работать вместе.

Эффективная интеграция функциональных возможностей

Предметы повседневного спроса часто сочетают в себе несколько функций: крышки с защелками, живые петли, текстурированные ручки или ребра для штабелирования. Пресс-форма спроектирована таким образом, чтобы формировать эти элементы непосредственно в пластиковой детали в течение одного цикла формования. Такое комплексное производство исключает необходимость операций вторичной сборки для выполнения основных функций, оптимизирует производство и снижает затраты на рабочую силу.

Пластиковая форма для предметов первой необходимости: проблемы процесса

В процессе литья под давлением этих крупногабаритных изделий возникает ряд технических проблем.

Основной проблемой является управление короблением и стабильностью размеров. Когда расплавленный пластик остывает и затвердевает, он сжимается. Неравномерная толщина стенок или неравномерное охлаждение детали могут вызвать внутренние напряжения, которые приводят к короблению — деталь изгибается или теряет форму после извлечения. Эта проблема решается путем тщательного проектирования пресс-форм со сбалансированными охлаждающими каналами и подходящим расположением ворот, но это остается постоянной проблемой, особенно для больших плоских изделий, таких как крышки или контейнеры.

Достижение высокого качества отделки поверхности при сохранении короткого времени цикла представляет собой конфликт. Для глянцевой отделки требуется тщательно отполированная полость формы, но для быстрого изготовления деталей пластик должен быстро остыть и затвердеть. Быстрое охлаждение иногда может вызвать эстетические дефекты, такие как вмятины (впадины на толстых секциях) или линии потока (видимые узоры на пластиковой передней поверхности). Оптимизация процесса включает в себя балансировку температуры расплава, скорости впрыска и времени охлаждения.

Износ и техническое обслуживание в течение длительного производственного цикла являются постоянными проблемами. Пресс-форма подвержена абразивному износу от наполненных пластмасс (например, стекловолокном или минералами), механической усталости от повторяющихся циклов зажима и потенциальной коррозии от некоторых пластмасс или охлаждающей воды. Со временем это может привести к образованию заусенцев (тонкие излишки пластика на линиях разъема), повреждению штифтов выталкивателя или ухудшению качества поверхности полости, что потребует простоя для полировки или замены компонентов.

English

English 中文简体

中文简体 русский

русский

Связаться с нами