Медицинские литьевые формы играют жизненно важную роль в отрасли здравоохранения, обеспечивая массовое производство точных и безопасных компонентов для медицинских устройств и фармацевтической упаковки. На протяжении многих лет развитие технологий изготовления медицинских литьевых форм развивалось для удовлетворения растущего спроса на высококачественные, надежные и эффективные производственные процессы.

1. Ранние этапы и базовые проекты

Резюме: Первые медицинские литьевые формы были простыми и ориентированы на фундаментальную функциональность.

Простота конструкции: ранние формы имели базовые структуры полостей для стандартных медицинских компонентов.

Используемые материалы: В основном термопласты, подходящие для изготовления основных шприцев и трубок.

Ручное управление: машины были менее автоматизированы, и для производства требовалась ручная регулировка.

Развивая эти моменты, первые медицинские литьевые формы были ориентированы в первую очередь на производство простых медицинских деталей стабильного качества. Основные термопластические материалы получили широкое распространение благодаря простоте формования и совместимости с методами стерилизации. Производственный процесс требовал пристального внимания со стороны операторов, чтобы обеспечить точность и избежать дефектов. Хотя эти формы имели ограниченную сложность, они заложили основу для будущих достижений в медицинском производстве, обеспечив отрасль здравоохранения надежными и воспроизводимыми компонентами.

2. Внедрение точного машиностроения

Резюме: Модернизация повысила точность и стабильность медицинских литьевых форм.

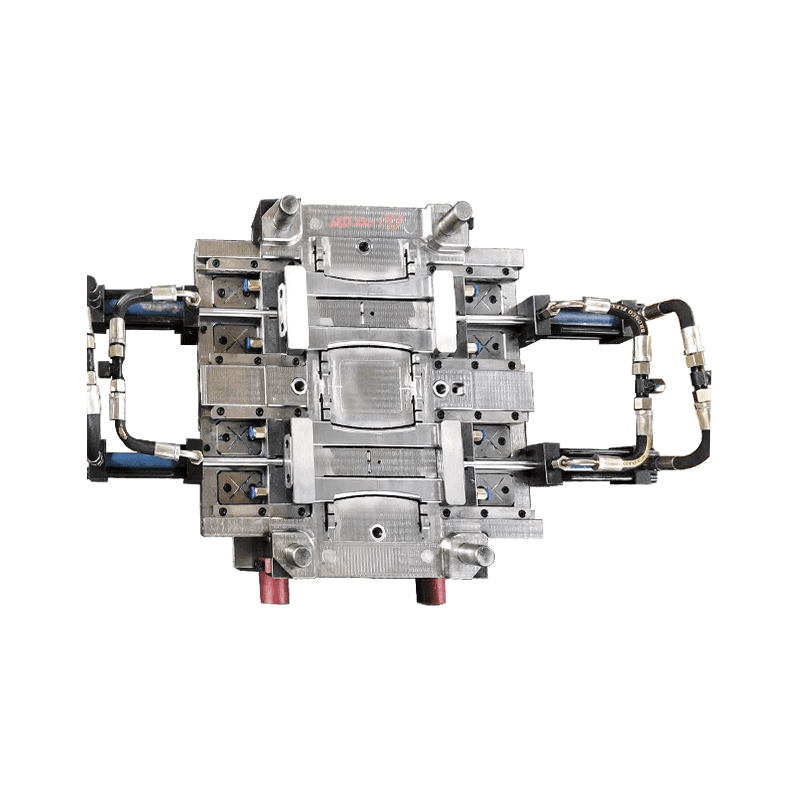

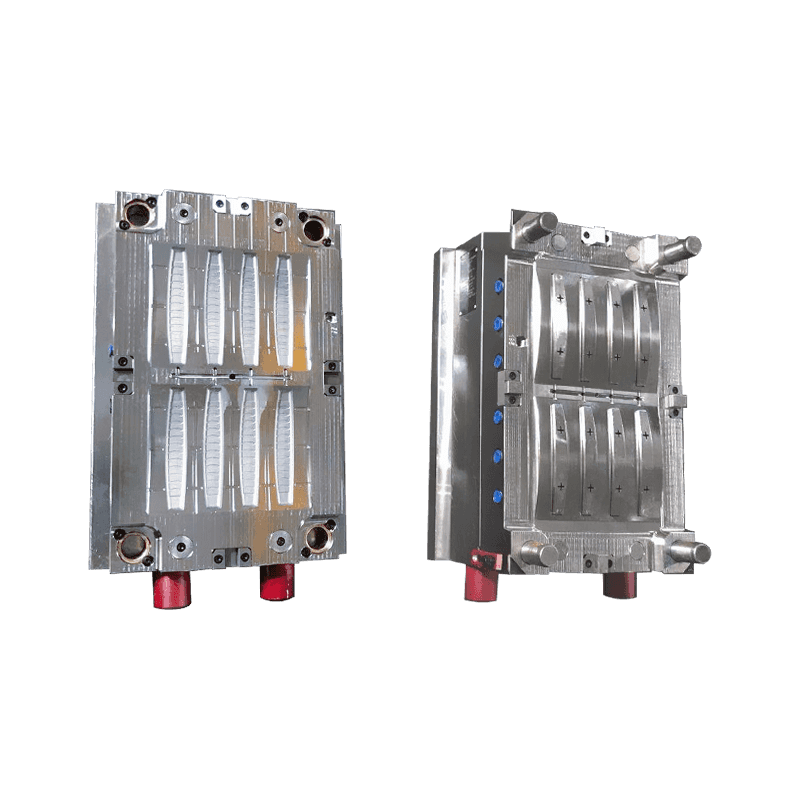

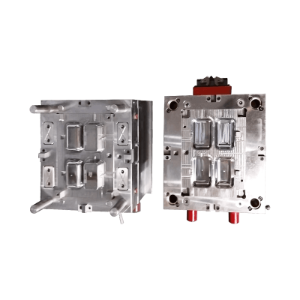

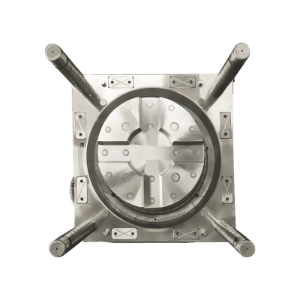

Усовершенствованная конструкция полости: позволяет создавать более подробные и сложные медицинские компоненты.

Компьютерное проектирование (САПР): повышенная точность проектирования и моделирования пресс-форм.

Интеграция автоматизации: сокращает ручное вмешательство, повышая эффективность производства.

Если говорить об этих вопросах, то интеграция точного машиностроения в медицинские литьевые формы ознаменовала собой значительный шаг в их развитии. Усовершенствованная конструкция полостей позволила производителям с высокой точностью производить сложные детали, такие как поршни шприцев, крышки для флаконов и специальные компоненты трубок. Технология CAD позволила инженерам моделировать работу пресс-формы, оптимизировать пути потока и прогнозировать потенциальные дефекты еще до начала производства. Автоматизация еще больше повысила производительность за счет уменьшения человеческого фактора и обеспечения стабильных и высококачественных результатов. Этот этап разработки сделал медицинские литьевые формы более надежными для критически важных применений в здравоохранении.

3. Инновации в материалах и совместимость при стерилизации.

Резюме: Разработка новых материалов повысила безопасность и расширила медицинское применение.

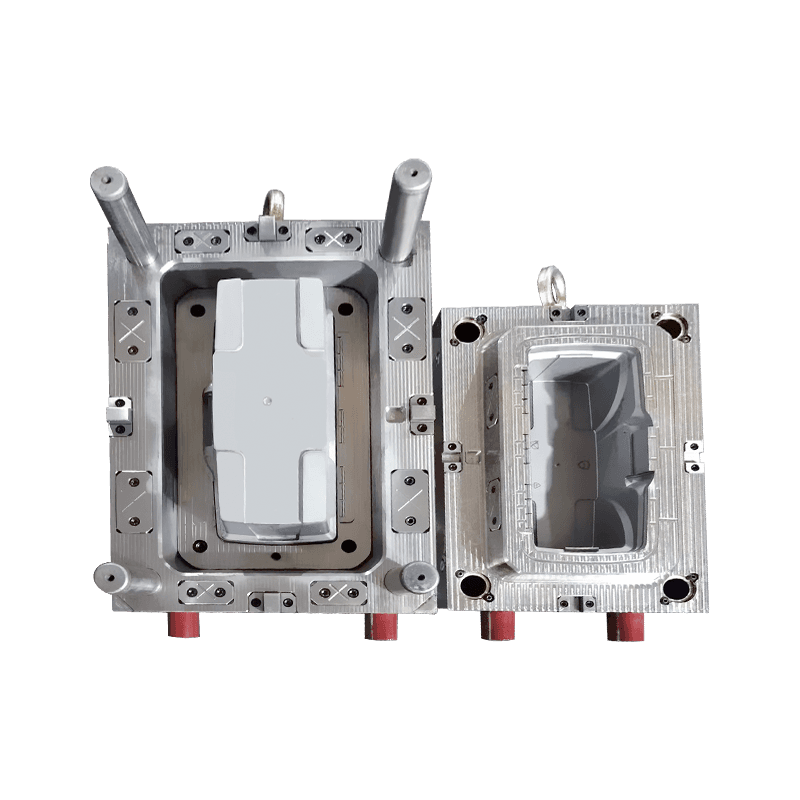

Высокопроизводительные пластмассы: полимеры, устойчивые к нагреву, химикатам и методам стерилизации.

Биосовместимые материалы: безопасны при контакте с лекарствами, тканями и жидкостями организма.

Повышенная долговечность: материалы сохраняют структурную целостность при многократном использовании и циклах стерилизации.

Если говорить об этих моментах, то разработка медицинских литьевых форм тесно связана с инновациями в материалах. Высокоэффективные термопласты и биосовместимые полимеры расширили спектр медицинских применений, гарантируя, что детали смогут выдерживать такие процессы стерилизации, как автоклавирование или химическая обработка. Прочные материалы также минимизировали риск возникновения дефектов во время производства и сохраняли точность компонентов с течением времени. Эти достижения позволили медицинским литьевым формам производить более безопасные и надежные компоненты для различных медицинских устройств, включая шприцы, инфузионные системы и диагностические инструменты.

4. Интеграция «умного» производства и «Индустрии 4.0»

Резюме: Последние разработки направлены на цифровую интеграцию и оптимизацию производства.

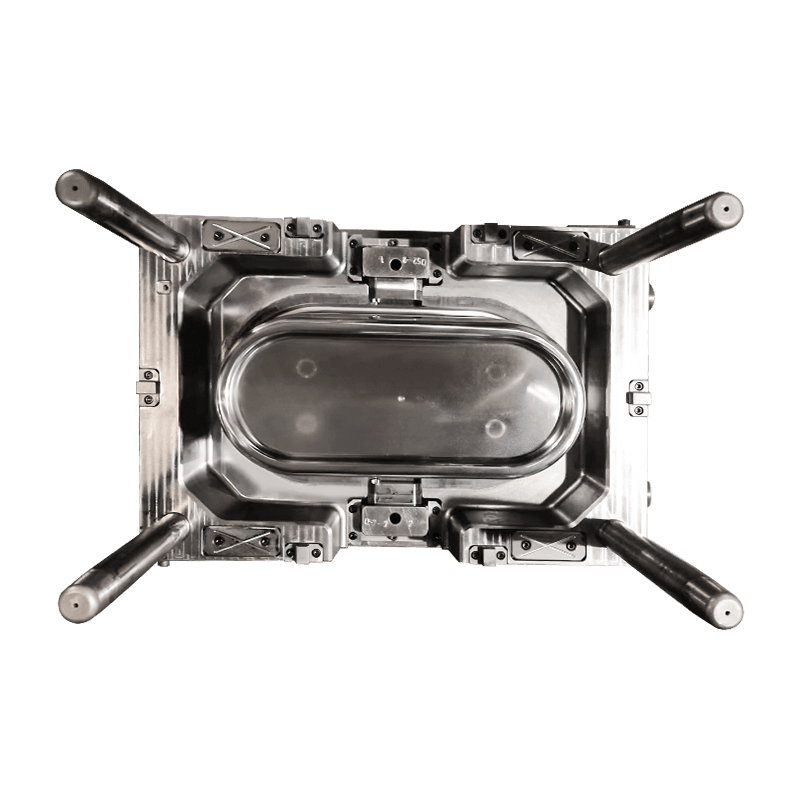

Оборудование с поддержкой Интернета вещей: мониторинг в реальном времени и сбор данных для контроля качества.

Прогнозируемое техническое обслуживание: сокращает время простоя и продлевает срок службы пресс-формы.

Гибкие производственные линии: позволяют быстро адаптироваться к новым продуктам и нестандартным компонентам.

Развивая эти моменты, последний этап разработки медицинских литьевых форм делает упор на интеллектуальное производство и интеграцию Индустрии 4.0. Машины с поддержкой Интернета вещей предоставляют данные в режиме реального времени о температуре, давлении и времени цикла, что позволяет операторам поддерживать идеальные условия и обеспечивать высокое качество продукции. Прогнозируемое техническое обслуживание снижает риск непредвиденных простоев, обеспечивая эффективность и стабильность производственных линий. Гибкие производственные линии также позволяют производителям быстро адаптироваться к новым конструкциям продукции или нормативным требованиям, гарантируя, что медицинские литьевые формы остаются универсальными и адаптируются к развивающейся отрасли здравоохранения.

English

English 中文简体

中文简体 русский

русский

Связаться с нами