Корни пластиковая литья Следите за началом 19 -го века, с изобретением пластикового материала. В 1907 году бельгийский химик Лео Бэкеленд создал Bakelite, синтетический пластик, который изменил игру для производства. Bakelite, терморектирующий пластик, первоначально использовался для электрических изоляторов и потребительских товаров. Тем не менее, только в 1940 -х годах была разработана истинная пластиковая формовочная машина.

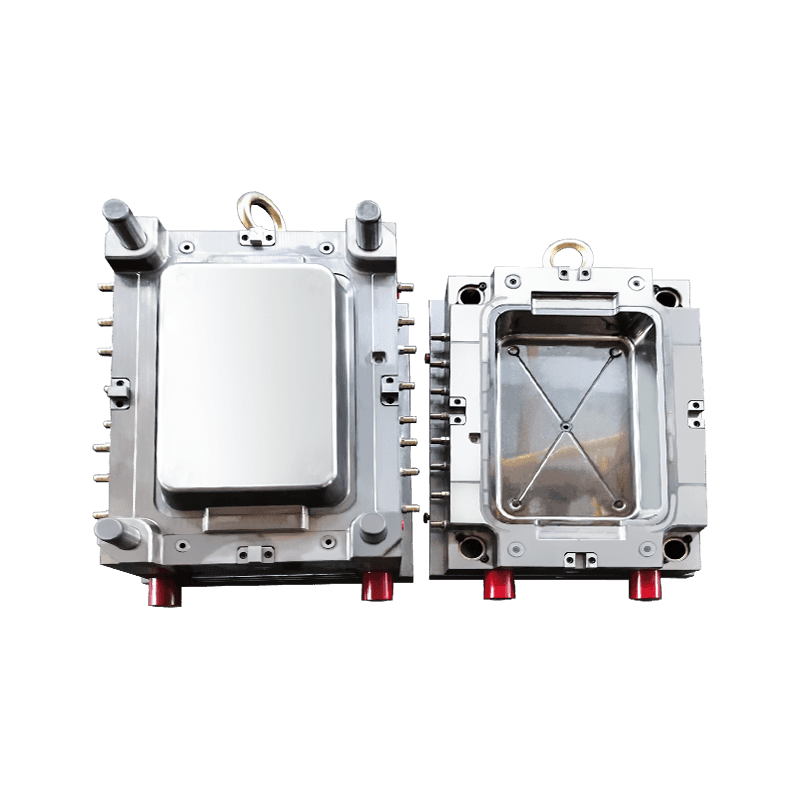

Самыми ранними пластиковыми инъекционными машинами были относительно простые устройства по сравнению с технологией, которую мы имеем сегодня. Они были разработаны для впрыскивания расплавленного пластика в полость формы под давлением, где он затем охладился и закрепился в конечный продукт. Этот процесс позволил производителям создавать сложные формы с большой точностью и в больших объемах, что ранее было невозможно с традиционными методами, такими как лишение матрицы или штамповка.

В 1946 году была разработана машина для формования под давлением, известная как «Инъекционная винтовая машина», была разработана в 1946 году. Изобретение Хендри заложило основу для современного процесса формования пластиковой инъекции, используя винт для подачи пластика в форму, что произвело революцию в том, как были произведены пластиковые компоненты.

По мере того, как процесс литья пластиковой инъекции приобрел популярность, также и использовались достижения в области материалов и технологий. В 1950 -х и 1960 -х годах новые типы пластиковых материалов, таких как полиэтилен (PE), полипропилен (PP) и полистирол (PS), стали широко доступны. Эти материалы были более универсальными, экономически эффективными и долговечными, чем более ранние пластмассы, такие как бакелит, что делает их идеальными для литья под давлением.

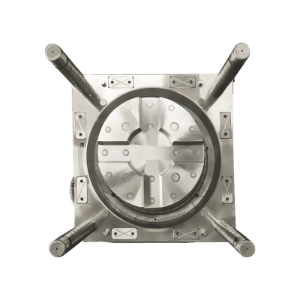

В течение этого периода механизм, используемый в процессе, также развивалась. Были введены гидравлические формованные машины, обеспечивающие больший контроль и точность. Эти машины позволили получить более постоянное качество, более быстрое время производства и возможность создавать более сложные конструкции. Кроме того, автоматизация начала играть роль в литье пластиковой инъекции, что еще больше повышает эффективность.

В 1980-х годах введение машин, контролируемых микропроцессором, ознаменовало значительный скачок вперед в процессе литья инъекции. Эти машины имели передовые элементы управления, что позволило операторам контролировать и регулировать различные параметры, такие как температура, давление и скорость впрыска, что приводит к более высокой точке и снижению дефектов производства.

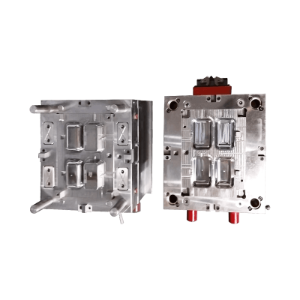

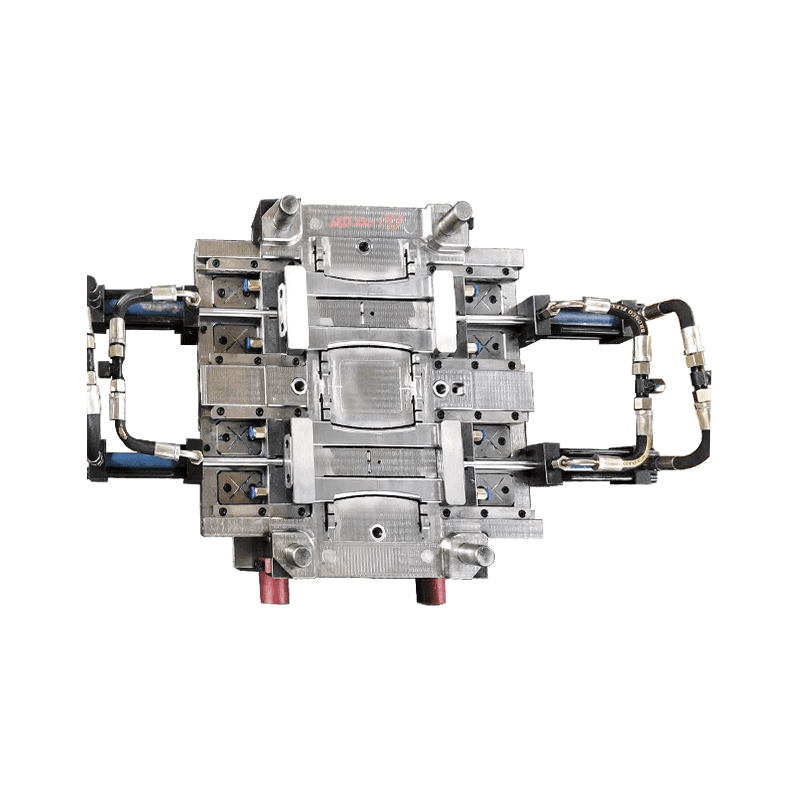

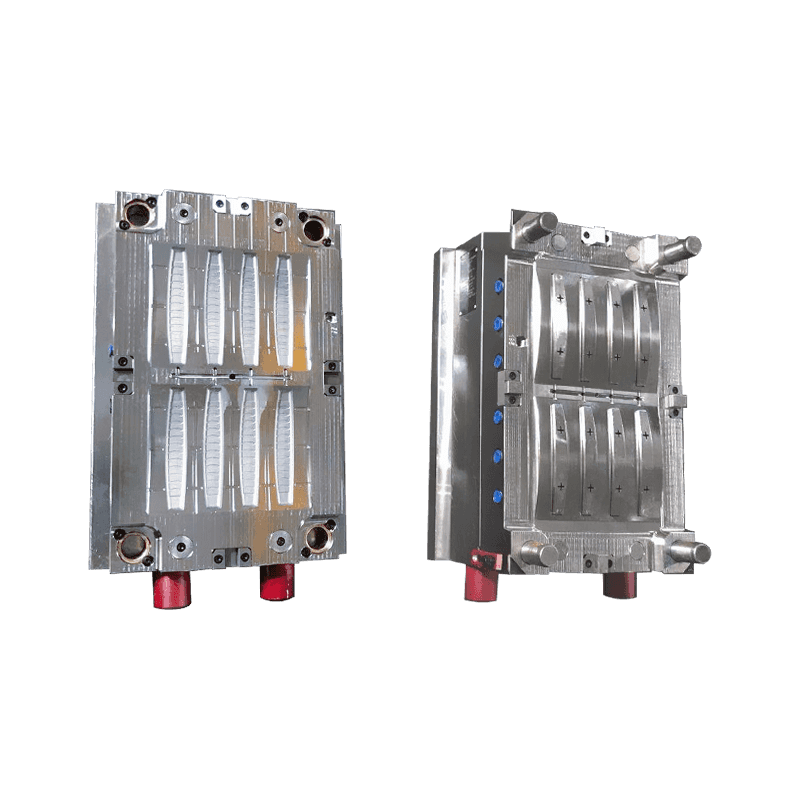

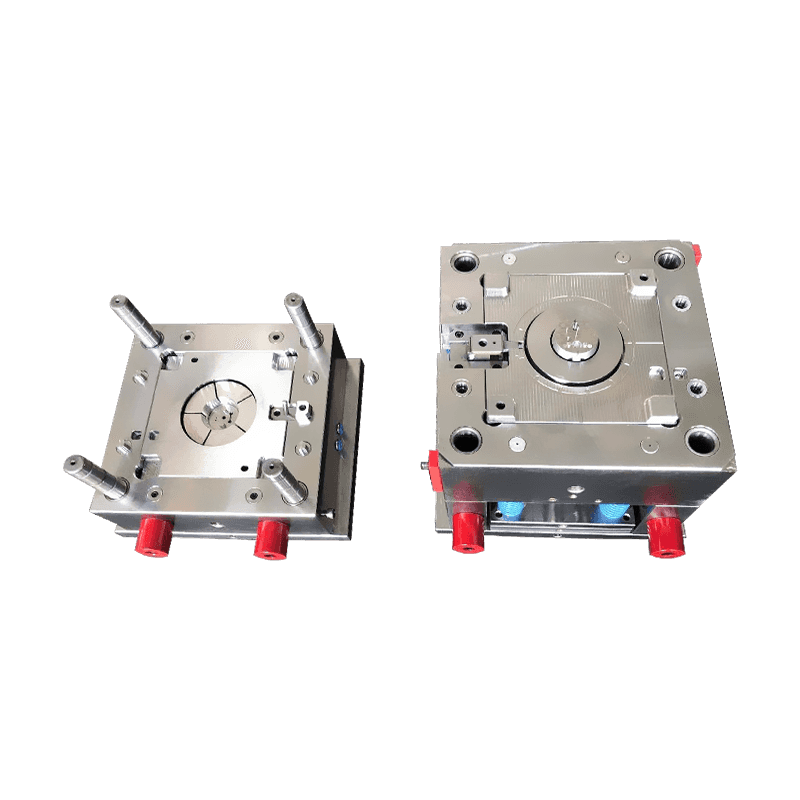

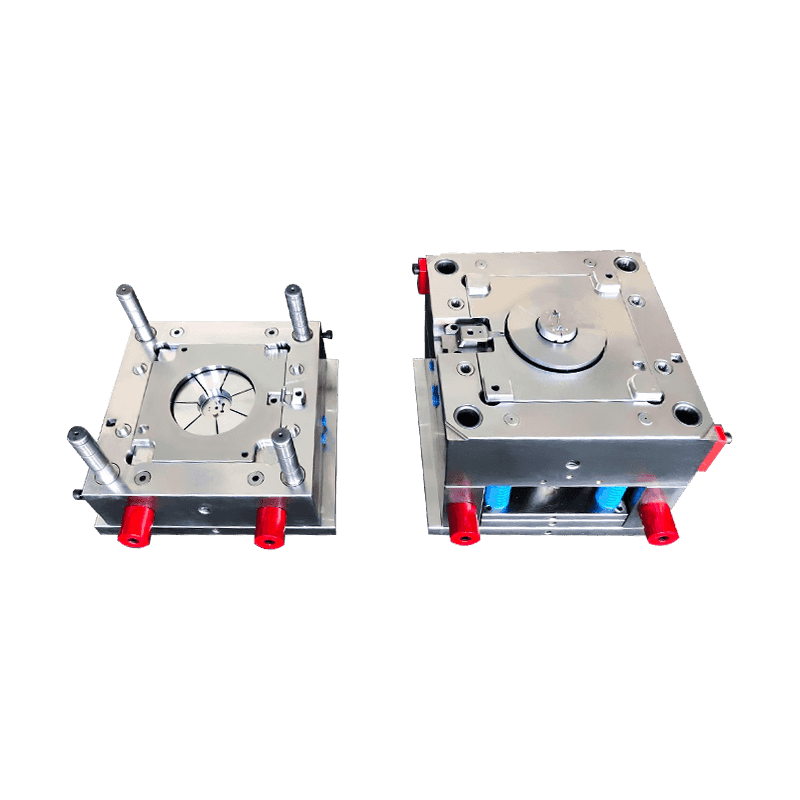

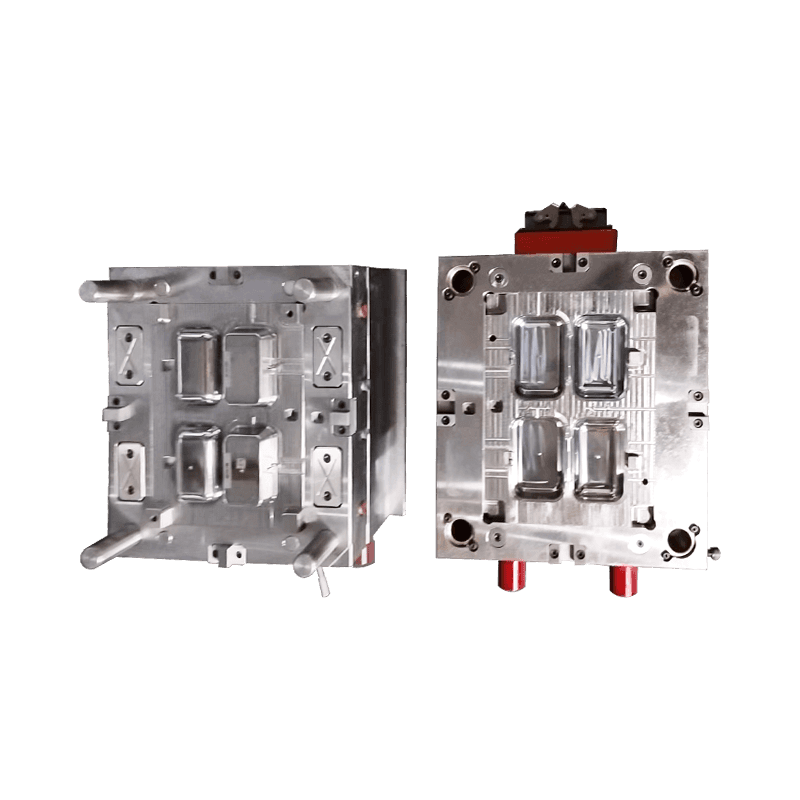

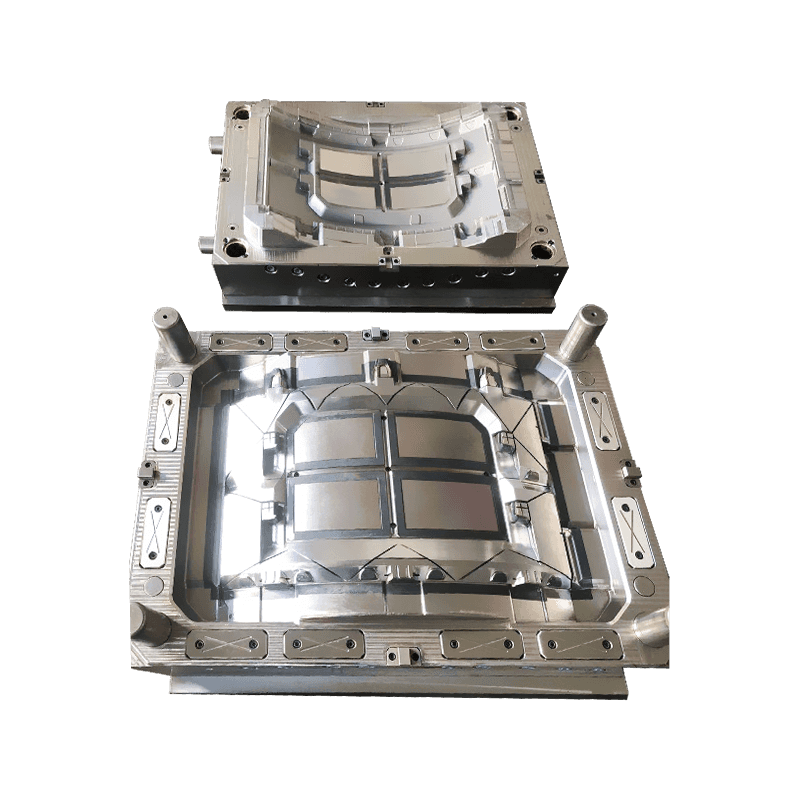

Одним из значительных событий в пластиковой литью под давлением было введено внедрение мульти-кавити-форм в 1990-х годах. Многокавитанные формы позволили производителям производить несколько деталей за один цикл, значительно повышая эффективность производства и снижение затрат на единицу. Эта разработка была особенно полезной для прогонов с большим объемом производства, где время и эффективность затрат имеют решающее значение.

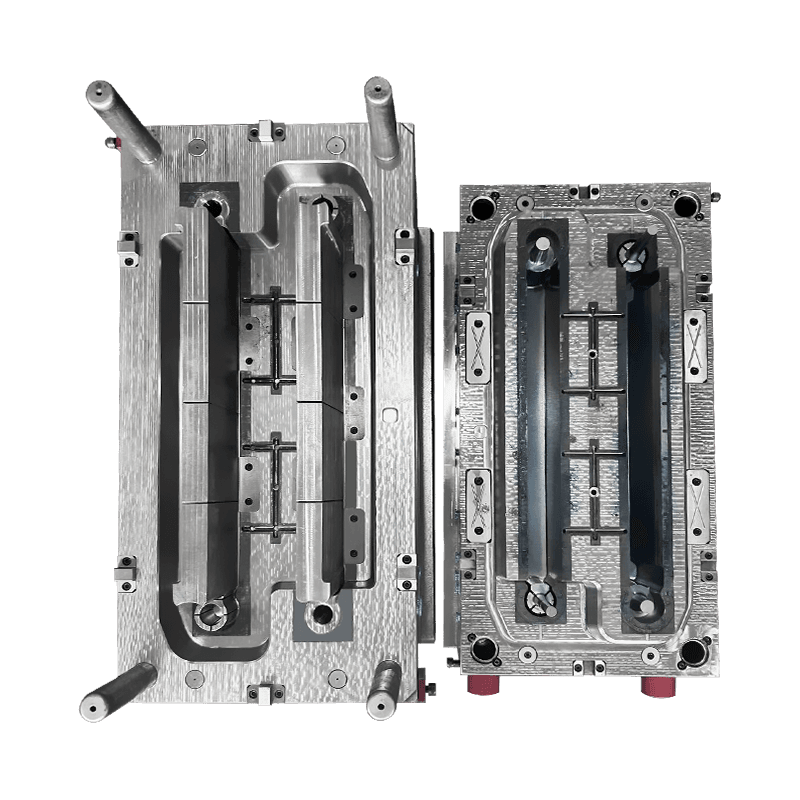

Примерно в то же время, многоматериальное инъекционное литья, также известное как овдонирование, появилось как метод, который позволил производителям объединить два или более материала в одной формованной части. Этот метод широко используется в таких отраслях, как автомобильная, потребительская электроника и медицинские устройства, где имеет важное значение для объединения материалов с различными свойствами. Например, мягкая резиновая рукоятка может быть переполнена на твердую пластиковую основу, чтобы создать удобную эргономичную ручку.

В 21 -м веке наблюдалось замечательные достижения в области технологии литья пластиковой инъекции. Одним из заметных инноваций является интеграция 3D -печати в процесс. В то время как сама 3D-печать не является новой, его интеграция с традиционным пластиковым литьем инъекции произвела революцию в прототипировании и изготовлении плесени. Теперь дизайнеры могут использовать 3D -печать для быстрого создания прототипов пластиковых деталей, проверять свои конструкции и вносить изменения перед созданием дорогих металлических форм. Это не только ускоряет цикл разработки продукта, но и снижает затраты.

Кроме того, внедрение технологий промышленности 4.0 значительно повлияло на литье пластикового инъекции. Умные фабрики, которые используют устройства, IoT), датчики и алгоритмы машинного обучения, теперь могут контролировать производственные процессы в режиме реального времени. Эти системы обеспечивают прогнозное обслуживание, сокращение времени простоя и повышение общей эффективности процесса литья инъекционного литья. Аналитика данных также позволяет производителям оптимизировать производственные настройки, обеспечивая постоянное качество продукции, одновременно уменьшая отходы материала.

English

English 中文简体

中文简体 русский

русский

Связаться с нами