Прецизионные формы такие как формы для ящиков для инструментов и формы для вентиляционных решеток, играют жизненно важную роль в производстве прочных и высококачественных пластиковых деталей. От проектирования до конечного производства создание этих форм включает в себя ряд этапов, каждый из которых требует пристального внимания и передовых технологий. В этой статье рассматриваются процессы изготовления этих форм, освещаются такие ключевые методы, как обработка на станках с ЧПУ и литье под давлением.

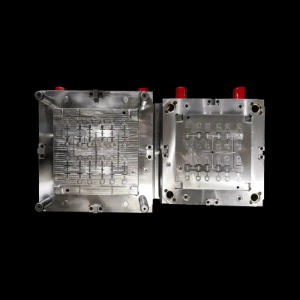

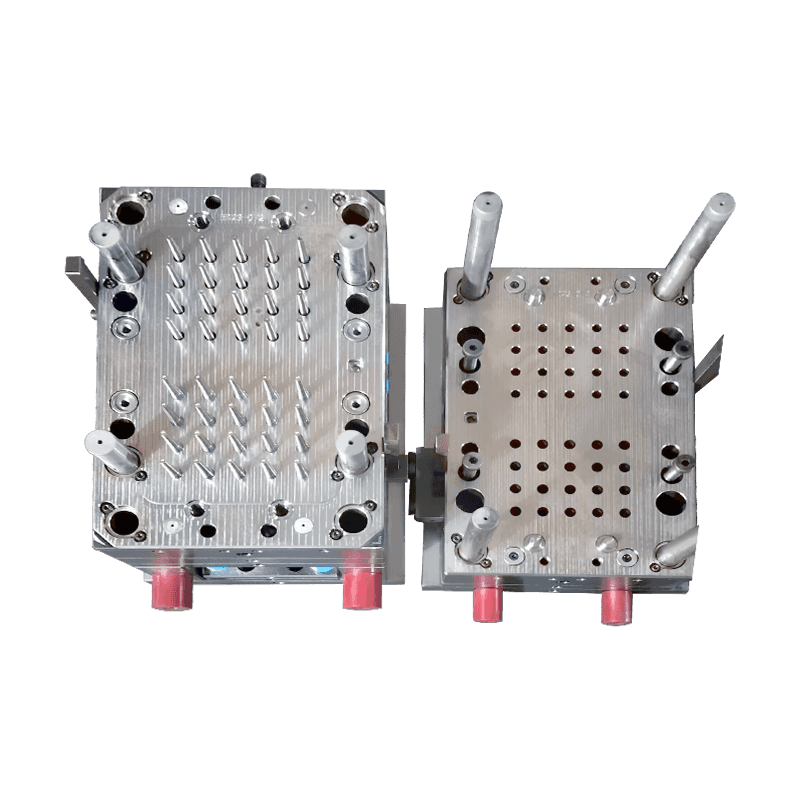

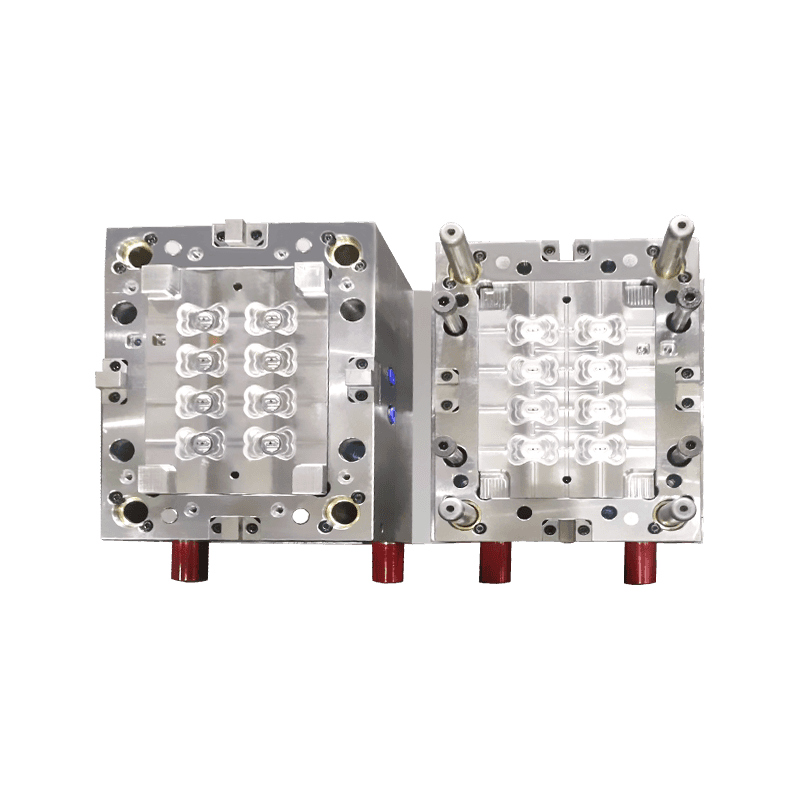

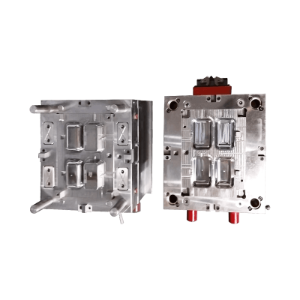

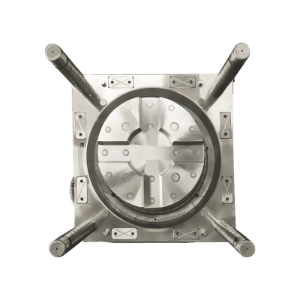

Формы для распорки плитки

Шаг 1: Проектирование формы

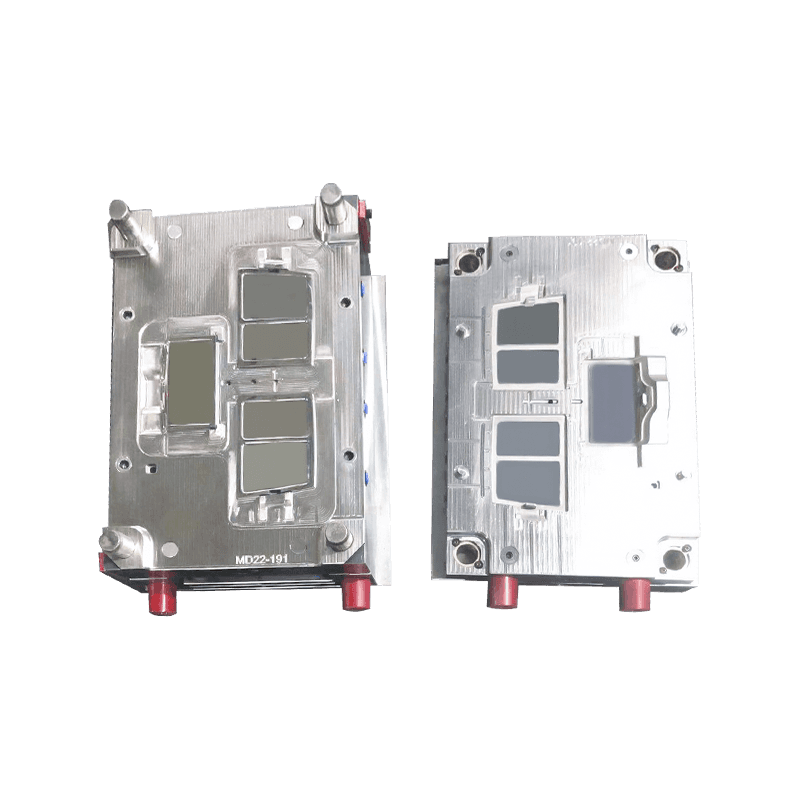

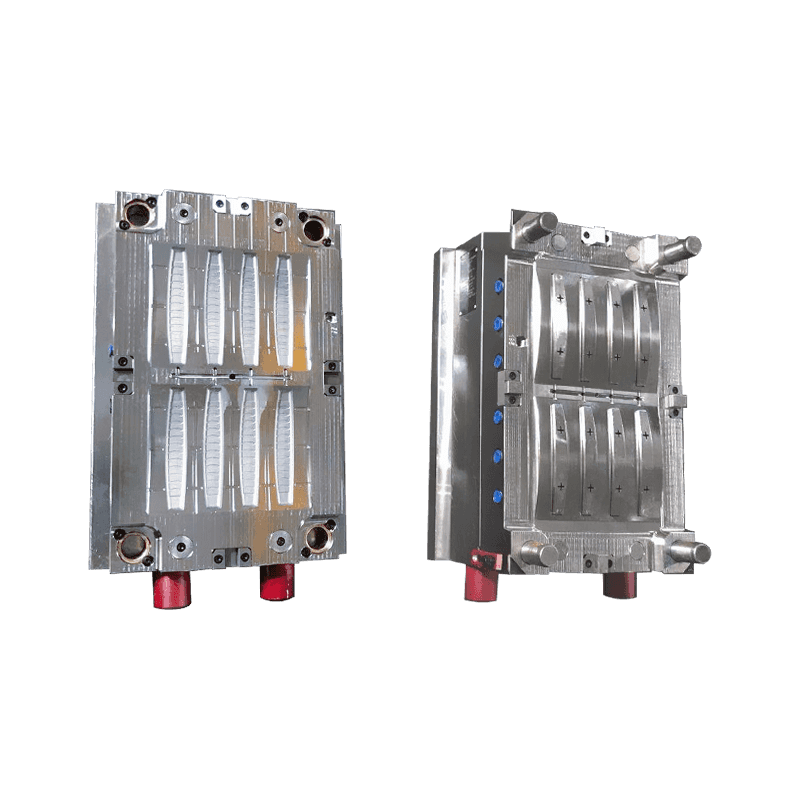

Этапом изготовления форм для инструментальных ящиков и форм для вентиляционных решеток является этап проектирования. Этот этап закладывает основу для всего производственного процесса и определяет функциональность, долговечность и совместимость формы с конкретными материалами.

САПР-моделирование: Формы для ящиков для инструментов и вентиляционных решеток начинаются с моделирования САПР (компьютерного проектирования). Этот цифровой дизайн служит в качестве чертежа, описывающего точные размеры, формы и особенности. Инженеры создают подробные модели САПР, чтобы гарантировать, что форма соответствует функциональным и эстетическим требованиям продукта.

Тестирование с помощью моделирования. Перед переходом к производству для тестирования конструкции часто используется программное обеспечение для моделирования. Моделирование помогает выявить потенциальные проблемы, такие как поток материала, время охлаждения и точки напряжения, которые могут повлиять на конечный продукт. Этот процесс гарантирует, что конструкция пресс-формы будет хорошо работать во время фактического производства, что снижает вероятность дорогостоящих корректировок в дальнейшем.

Корректировки конструкции: на основе моделирования и испытаний можно внести корректировки для оптимизации производительности пресс-формы. Например, для форм ящиков для инструментов могут потребоваться усиленные участки для работы с тяжелыми предметами, а для форм вентиляционных решеток могут потребоваться специальные вентиляционные отверстия для обеспечения эффективного воздушного потока.

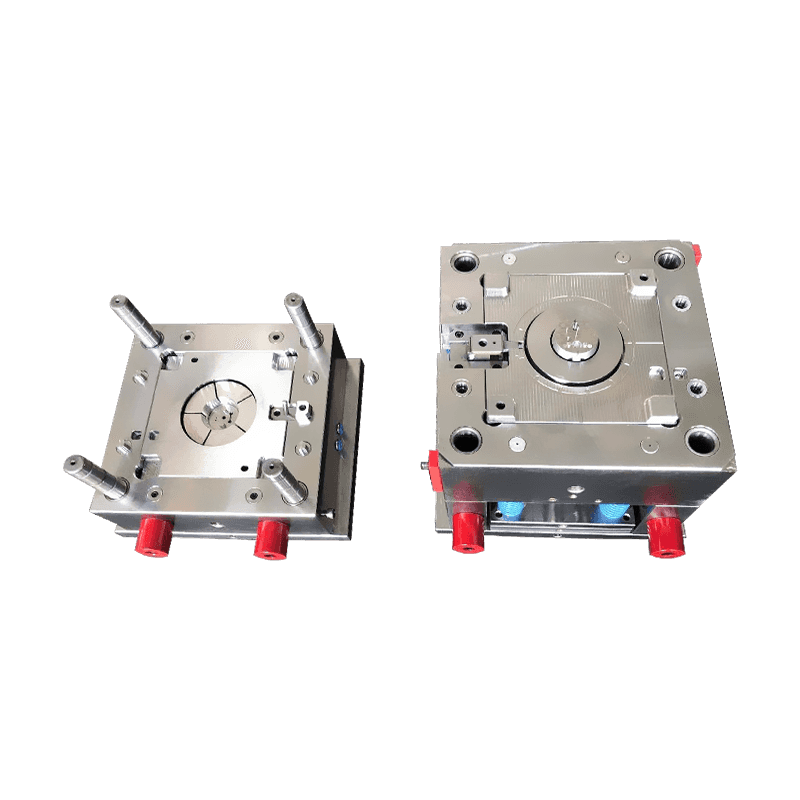

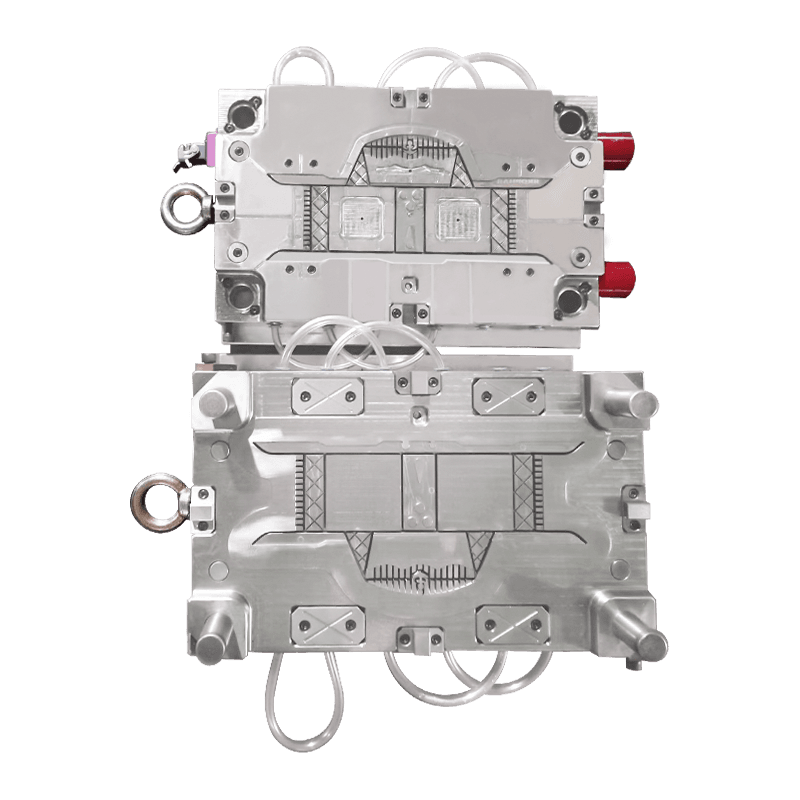

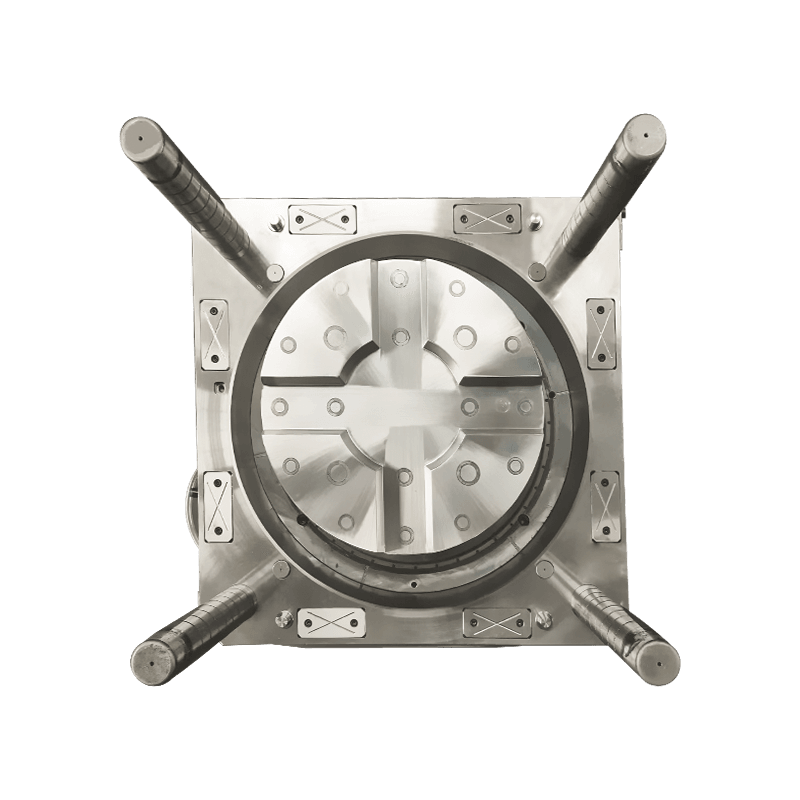

Шаг 2: Обработка на станке с ЧПУ и изготовление пресс-форм

После завершения проектирования следующим шагом будет обработка на станке с ЧПУ (компьютерное числовое управление), важнейший процесс в формировании форм как для ящиков для инструментов, так и для форм вентиляционных решеток с высокой точностью.

Выбор материала: формы обычно изготавливаются из прочных металлов, таких как закаленная сталь или алюминий, выбранных из-за их способности выдерживать литье под высоким давлением. Для форм ящиков для инструментов часто требуются более прочные материалы из-за более высоких нагрузок, которые ящики для инструментов могут выдерживать, в то время как для форм вентиляционных решеток могут использоваться более легкие металлы в зависимости от характеристик продукта.

Процесс обработки с ЧПУ: механическая обработка с ЧПУ вырезает и формирует полость формы на основе модели САПР. Машина повторяет точные размеры цифрового чертежа, создавая подробные формы и текстуры, необходимые для окончательной формы. Обработка на станке с ЧПУ обеспечивает высокую точность, гарантируя идеальную посадку каждой части формы.

Электроэрозионная обработка (EDM). В некоторых случаях электроэрозионная обработка используется для получения сложных деталей и жестких допусков, с которыми могут столкнуться машины с ЧПУ. Электроэрозионная обработка использует электрические разряды для формования сложных форм, что позволяет создавать более сложные конструкции в формах для ящиков для инструментов и формах для вентиляционных решеток.

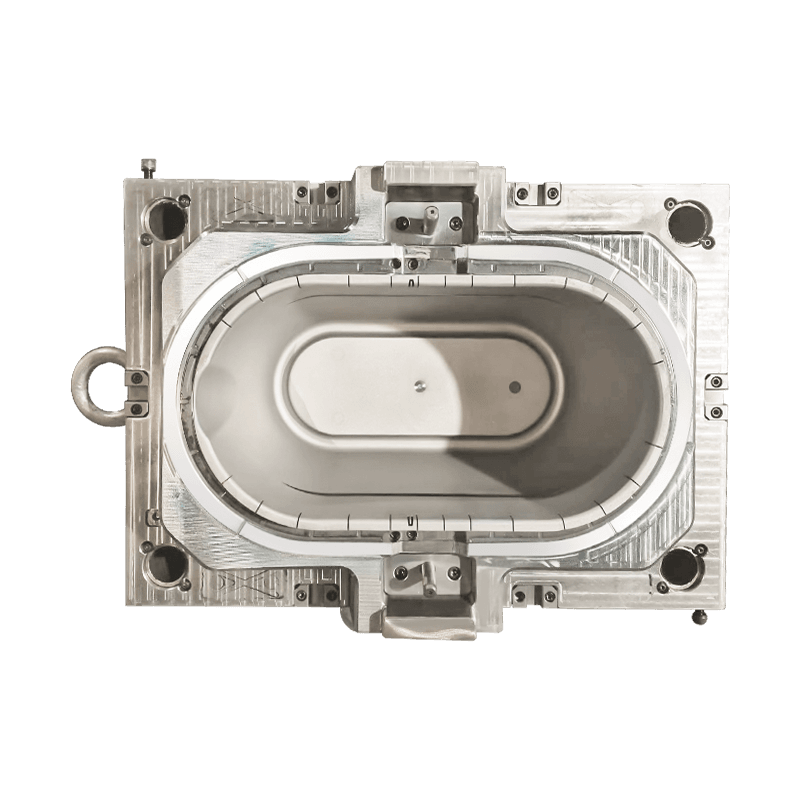

Шаг 3: Литье под давлением и тестирование пресс-формы

После завершения изготовления формы ее подготавливают к процессу литья под давлением, при котором расплавленный пластик впрыскивается в полость формы для создания конечного продукта.

Настройка литья под давлением: на этом этапе форма устанавливается на машину для литья под давлением. Расплавленный пластик впрыскивается в полость формы под высоким давлением. Для форм для ящиков для инструментов в процессе необходимо учитывать толщину и долговечность, чтобы конечный продукт мог выдерживать вес и удары. Формы для вентиляционных решеток предназначены для создания легких изделий с точным расстоянием между вентиляционными отверстиями для эффективного воздушного потока.

Охлаждение и выталкивание. После впрыска форма проходит этап охлаждения. Пластик охлаждается и затвердевает в форме полости формы. Правильное время охлаждения необходимо для предотвращения коробления или деформации, особенно в больших формах, таких как ящики для инструментов. После охлаждения деталь извлекается из формы, и цикл повторяется для массового производства.

Проверка и тестирование качества. Несколько образцов из формы тщательно проверяются на предмет качества. Проверяются точность размеров, структурная целостность и качество поверхности. Для форм для ящиков для инструментов испытания включают оценку несущей способности, а для форм для вентиляционных решеток проверяются характеристики воздушного потока.

Техническое обслуживание и долговечность форм для ящиков для инструментов и вентиляционных решеток

Регулярное техническое обслуживание форм для ящиков для инструментов и форм для вентиляционных решеток необходимо для обеспечения качества продукции и продления срока службы форм.

Регулярная очистка: очистка формы после каждого производственного цикла предотвращает накопление остатков пластика, которые могут помешать формованию в будущем. Накопление остатков может повлиять на размеры формы и в конечном итоге повлиять на качество продукции.

Смазка и хранение: Смазка движущихся частей предотвращает износ, обеспечивая бесперебойную работу и продлевая срок службы пресс-формы. Правильные условия хранения, такие как контроль влажности, предотвращают появление ржавчины и коррозии, особенно стальных форм.

Регулярный осмотр. Регулярные проверки на наличие трещин и износа могут предотвратить выход пресс-формы из строя. В частности, регулярный осмотр форм ящиков для инструментов помогает гарантировать, что тяжелые нагрузки не повредят форму с течением времени. С другой стороны, формы вентиляционных решеток могут требовать более частых проверок из-за их сложной вентиляционной конструкции, которая может быть подвержена засорению или повреждению.

Достижения в производстве форм для ящиков для инструментов и форм для вентиляционных решеток

По мере развития технологий производственные процессы изготовления форм для ящиков для инструментов и форм для вентиляционных решеток становятся все более эффективными. Современные станки с ЧПУ и улучшенные материалы позволяют производителям изготавливать формы с более жесткими допусками и большей долговечностью.

1. Высокоскоростные станки с ЧПУ. Новейшие станки с ЧПУ работают на более высоких скоростях с повышенной точностью, сокращая время производства и позволяя создавать более сложные конструкции.

2. Усовершенствованное программное обеспечение для моделирования. Более сложное программное обеспечение для моделирования помогает инженерам создавать более качественные конструкции, прогнозируя проблемы с производительностью еще до начала производства.

3. Экологически чистые материалы. Производители изучают экологически чистые материалы для изготовления форм и пластмассы, используемые в конечной продукции, способствуя более экологичным методам производства.

English

English 中文简体

中文简体 русский

русский

Связаться с нами