Литье термопластов под давлением стало революционной технологией в автомобильной промышленности, позволяющей производить легкие, прочные и сложные компоненты. Поскольку производители стремятся повысить эффективность, снизить выбросы и улучшить характеристики транспортных средств, термоформуемый пластик стал предпочтительным материалом. В этой статье рассматривается, как литье термопластов под давлением меняет автомобильное производство, его преимущества в проектировании и прототипировании, а также реальные применения, способствующие этой революции.

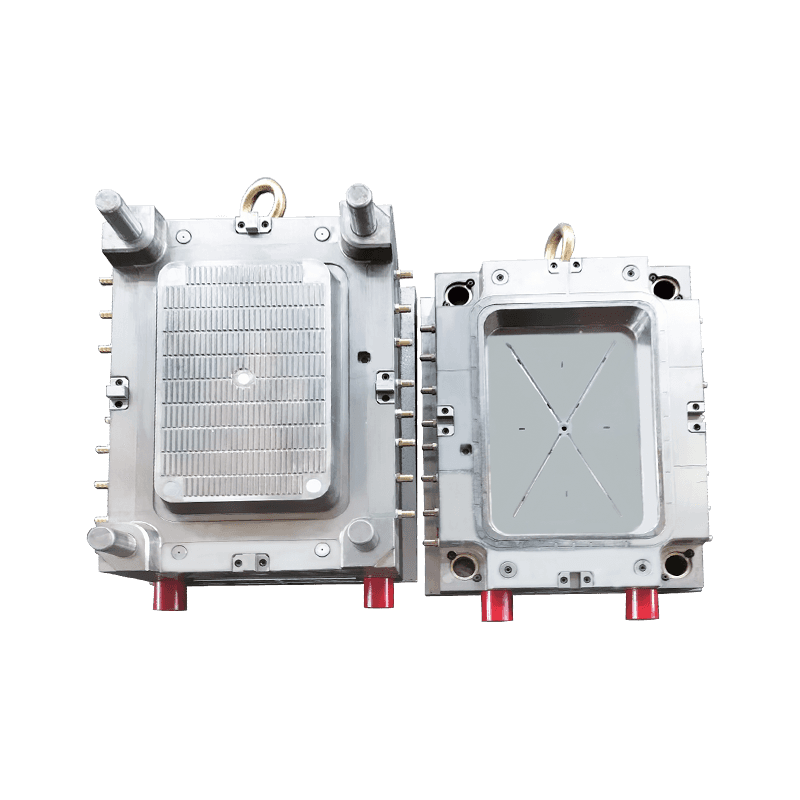

1. Роль Литье термопластов под давлением в легких автомобильных компонентах

Снижение веса транспортных средств является основной целью автопроизводителей, поскольку оно напрямую влияет на топливную экономичность и уровень выбросов. Литье термопластов под давлением играет решающую роль в этих усилиях, позволяя производить легкие компоненты без ущерба для прочности и долговечности. Ключевые преимущества включают в себя:

Универсальность материалов: термоформуемые пластики, такие как полипропилен, АБС-пластик и поликарбонат, обладают высоким соотношением прочности и веса, что делает их идеальными для автомобильной промышленности.

Долговечность: эти материалы устойчивы к износу, коррозии и воздействию окружающей среды, обеспечивая длительную работу.

Экономическая эффективность: по сравнению с традиционными металлическими деталями, компоненты из термопласта менее дороги в производстве и требуют меньше энергии во время производства.

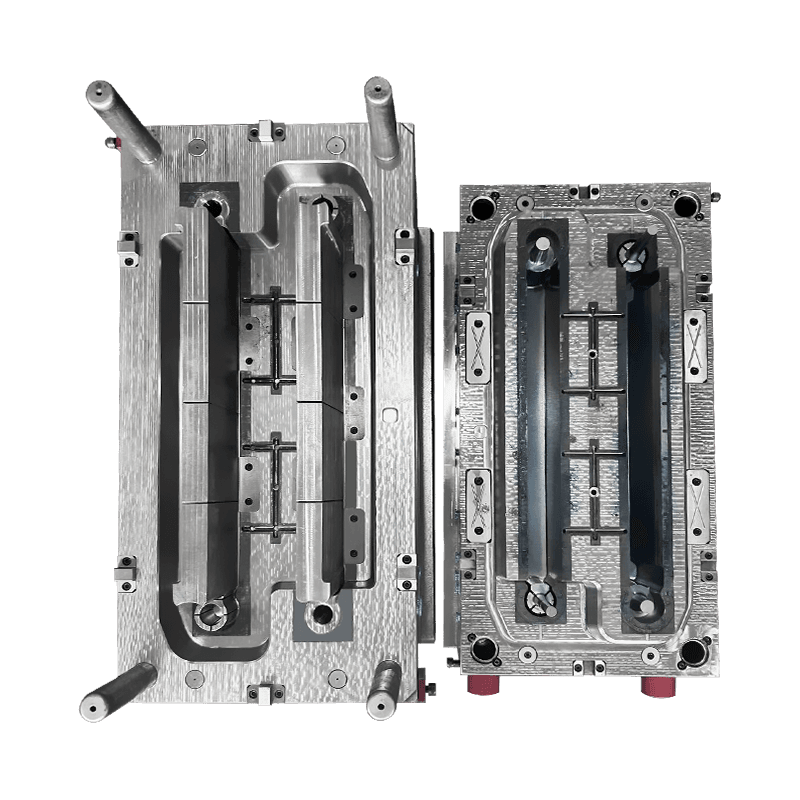

Приложения включают дверные панели, приборные панели, бамперы и внутреннюю отделку, все из которых выигрывают от весосберегающих свойств термоформуемого пластика.

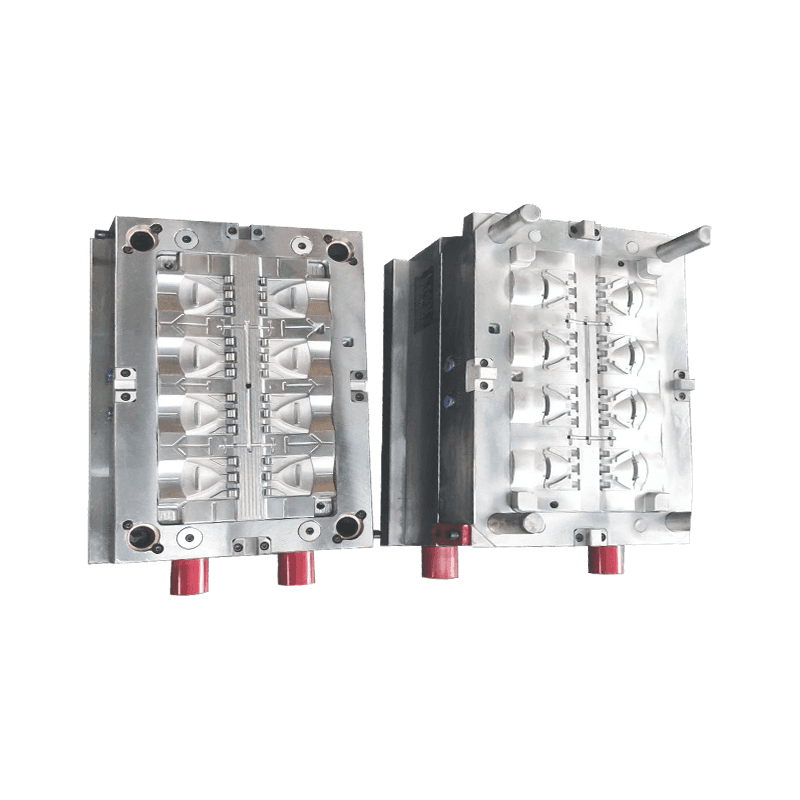

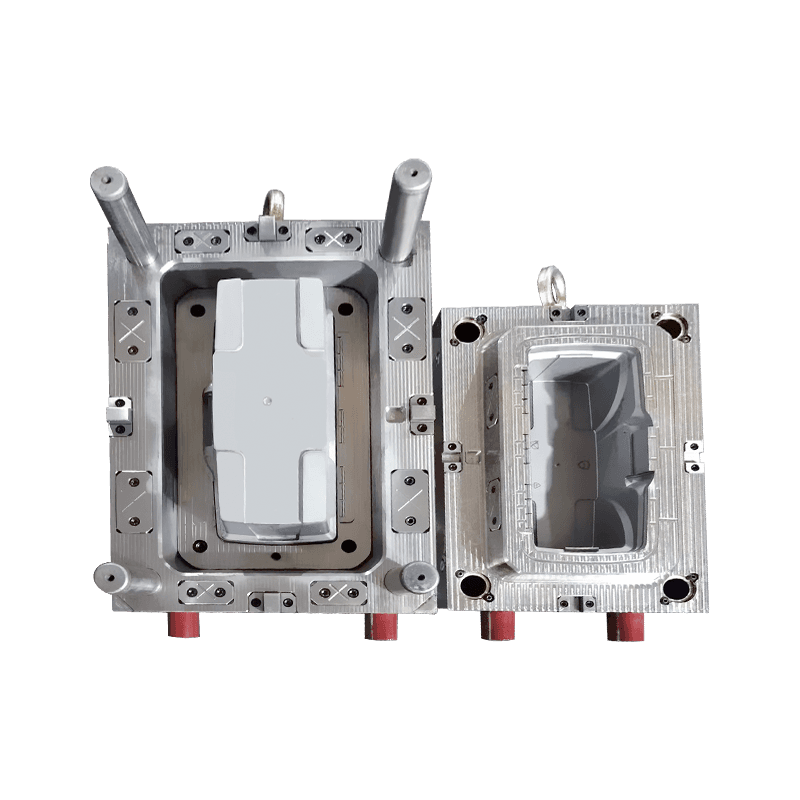

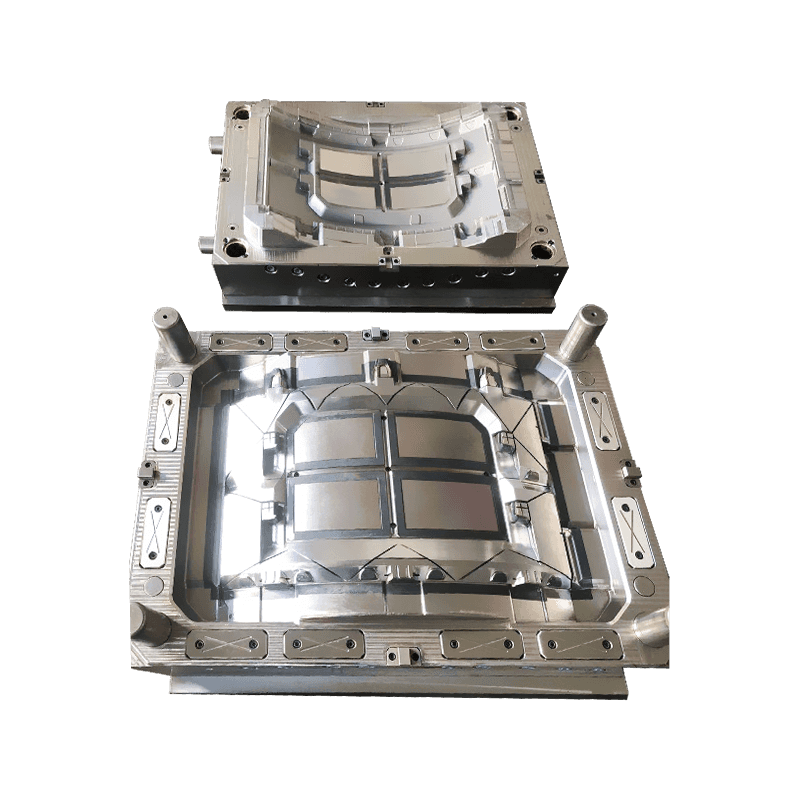

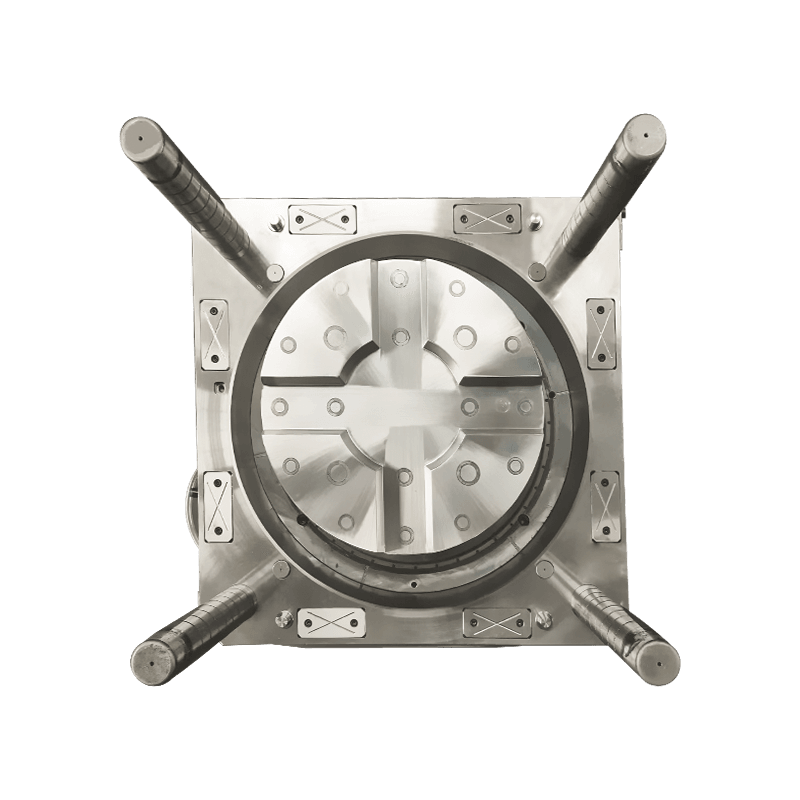

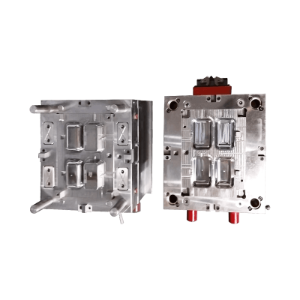

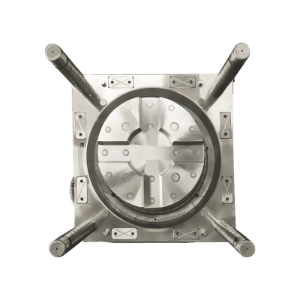

2. Проектирование сложных автомобильных деталей с помощью литья термопластов под давлением.

Возможность создавать сложные конструкции является существенным преимуществом литья термопластов под давлением. Современные автомобильные компоненты часто требуют точной геометрии, интегрированных функций и сложных форм, чего можно достичь с помощью этого метода. Преимущества включают в себя:

Высокая точность: литье под давлением обеспечивает жесткие допуски, гарантируя, что компоненты легко вписываются в узлы автомобиля.

Гибкость дизайна: термоформуемому пластику можно придавать сложные формы, что позволяет объединить множество функций в одной детали.

Сокращение времени сборки. Объединив несколько деталей в одну отлитую деталь, производители могут оптимизировать производственные процессы и снизить затраты.

Например, воздухозаборные коллекторы и резервуары для жидкости теперь обычно производятся с использованием литья под давлением термопластов, сочетая структурную целостность с функциональной сложностью.

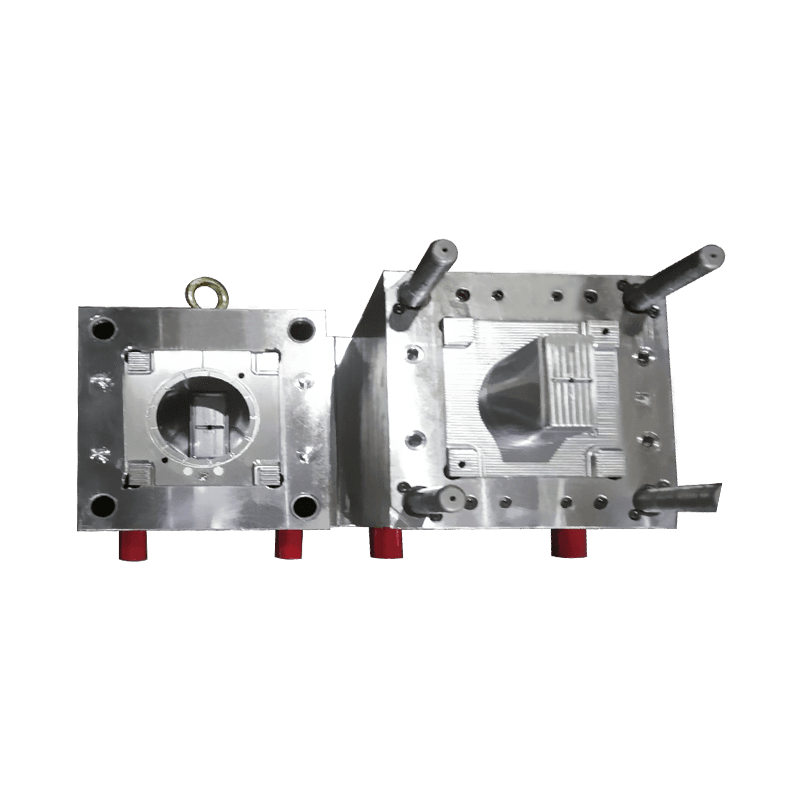

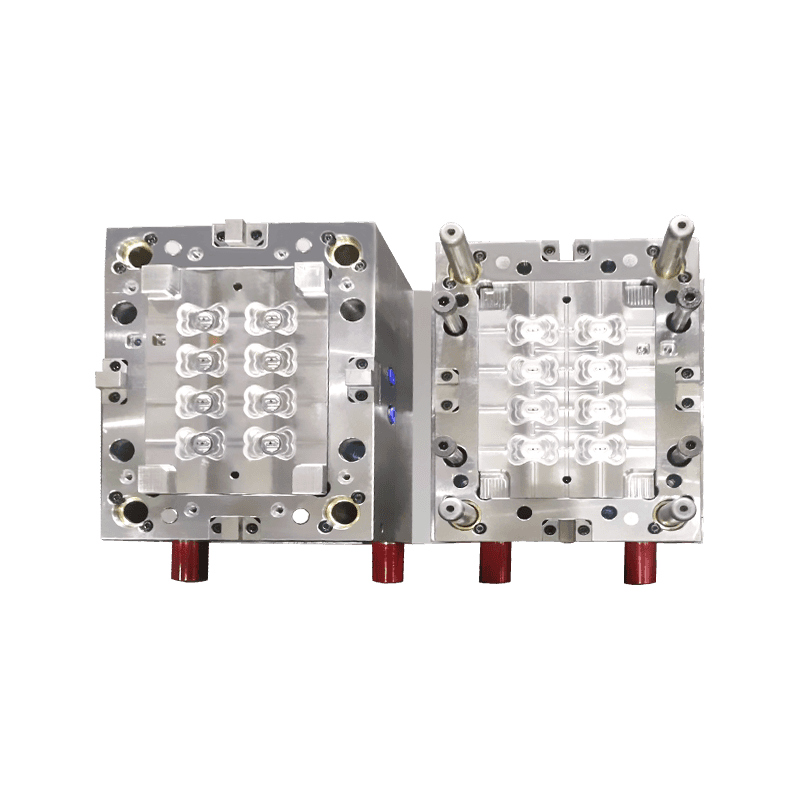

3. Ускорение прототипирования и инноваций

Быстрое прототипирование имеет важное значение для автомобильных инноваций, позволяя производителям тестировать и совершенствовать конструкции перед полномасштабным производством. Литье термопластов под давлением особенно выгодно в этом контексте:

Быстрый результат: процесс литья под давлением позволяет быстро производить прототипы, сокращая сроки разработки.

Испытание материалов: прототипы, изготовленные из термоформуемого пластика, точно имитируют свойства конечных компонентов, что позволяет провести тщательную оценку производительности.

Итеративное проектирование. Производители могут легко модифицировать формы для тестирования новых функций или конфигураций, способствуя инновациям.

Использование литья под давлением для прототипирования ускорило разработку передовых систем, таких как корпуса аккумуляторов электромобилей и датчики автономного вождения.

4. Реальные применения в автомобильной промышленности

Несколько производителей автомобилей успешно внедрили литье термопластов под давлением и добились замечательных результатов. Примеры включают в себя:

Ford: для крышек двигателя и днища кузова используются легкие термопластичные композиты, что повышает топливную экономичность и снижает уровень шума.

BMW: в своих электромобилях, таких как i3, использует термопласты, полученные методом литья под давлением, для повышения производительности при минимизации веса.

Toyota: во внутренних компонентах используется термоформуемый пластик, обеспечивающий долговечность и превосходный эстетический вид.

Эти применения демонстрируют универсальность и эффективность литья термопластов под давлением в удовлетворении разнообразных потребностей современного автомобильного дизайна.

5. Преимущества устойчивого развития при литье термопластов под давлением

Помимо преимуществ в производительности и дизайне, литье термопластов под давлением способствует переходу автомобильной промышленности к устойчивому развитию:

Пригодность к вторичной переработке: термоформуемый пластик часто можно переработать, что снижает отходы материала и воздействие на окружающую среду.

Энергоэффективность: процесс формования потребляет меньше энергии по сравнению с ковкой или литьем металла.

Сокращение выбросов: легкие термопластические компоненты способствуют снижению выбросов транспортных средств на протяжении всего срока их службы.

Поскольку экологические нормы становятся более строгими, использование термопластов, вероятно, будет продолжать расти.

English

English 中文简体

中文简体 русский

русский

Связаться с нами